شرکت IMI دارای بازه گسترده ایی از محصولات ارتعاش سنج با قیمت مناسب نسبت به دیگر برندها می باشد.

ابزار دقیق و اتوماسیون صنعتی

شیر برقی هیدرولیک ( Solenoid Valve) شیری است که با اعمال نیرویی الکتریکی عمل می نماید و میزان جریان سیال را در یک سیستم هیدرولیک قطع و وصل یا تنظیم می کند، شیر برقی هیدرولیک شامل یک شیر است که به یک مکانیزم بوبین برقی (Solenoid) که توانائی قطع و وصل جریان سیال و یا کنترل آن را دارد، متصل می باشد. این تغییر بر مبنای دستوری است که از سیستم کنترل دریافت می شود انجام می پذیرد.

چگونگی و طرز کار سولونوئید ولو :

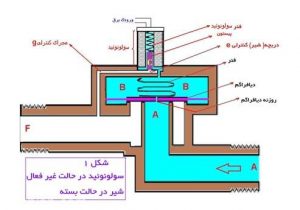

همانطور که در شکل زیر می بینیم، سولونوئید ولو از دو قسمت مهم سولونوئید و شیر اصلی (بدنه) تشکیل شده است.

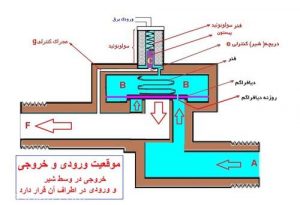

قسمت سولونوئید خود شامل سیم پیچ، میله آهنی، فنر، شیر کنترلی و کانل کنترلی می باشد. شیر اصلی از ورودی، خروجی، دیافراگم و فنر دیافراگم تشکیل می شود. در موقع فعال بودن سولونوئید، همواره جریان بسیار کمی از سیال از مجرا و شیر کنترلی عبور می کند. در سولونوئید ولوها از آب بند های لاستیکی یا فی برای آب بندی جاهای مختلف استفاده می شود. یک فنر (فنر دیافراگم) نیز برای باز یا نگه داشتن دیافراگم در مواقع غیر فعال بودن ولو استفاده می شود.

طرح یک شیر ساده در حالت غیر فعال و مسیر بسته فرض کنیم سیال مورد استفاده در این ولو آب است.

آب ورودی در قسمت های A و B به دیافراگم فشار وارد می کند یک فنر نسبتا ضعیف نیز دیافراگم را به پایین هل می دهد. دیافراگم یک روزنه کوچکی دارد که اجازه می دهد آب از آن عبور کند ( ازقسمت A وارد قسمت B شود) مایع با عبور از سوراخ محفظه B را پر می کند و بعد از پر شدن فشار آب در دو سر دیافراگم برابر می شود. فنر فشرده شده یک فشار کم روی به پایین به دیافراگم وارد می کند. قدرت فنر ضعیف است و فقط توانایی این را دارد که وقتی فشار در بالا و پایین دیافراگم برابر است، با فشار به دیافراگم آن را در حالت بسته نگه دارد. در نتیجه شیر نیز بسته است و جریان آب از شیر عبور نخواهد کرد.

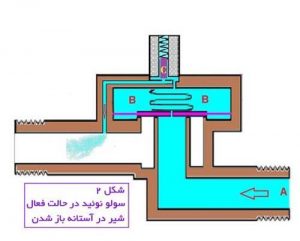

وقتی سولونوئید برقدار می شود چه اتفاقی می افتد؟

وقتی سولونوئید برقدار می شود نیروی مغناطیسی بوبین (سولونوئید) میله C را به طرف بالا کشیده و شیر کنترلی e باز می شود . با باز شدن e جریان بسیار کمی از آب از قسمت B و از طریق مجرای کنترلی g به سمت خروجی هدایت می گردد.در نتیجه این کار فشار در قسمت B کاهش یافته و فشار A بر فشار بالای دیافراگم (فشار B+نیروی فنر) غلبه کرده و دیافراگم را به سمت بالا هل می دهد.

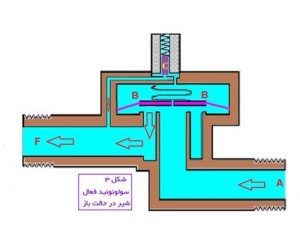

در نتیجه این کار شیر اصلی باز شده و آب مستقیما از A به F جریان می یابد. در موقع فعال بودن سولونوئید ، همواره جریان بسیار کمی از سیال از مجرا و شیر کنترلی عبور می کند. وقتی سولونوئید دوباره غیر فعال شود مسیر کنترلی e توسط میله C بسته شده و فنر نیروی بسیار کمی لازم دارد تا دیافراگم را به سمت پایین هل دهد و مسیر اصلی را ببندد. از توضیحات بالا می توان فهمید که این گونه ولوها بواسطه اختلاف فشار در زیر و بالای دیافراگم عمل می کنند و اگر فشار بالای دیافراگم به هر دلیل (صرف نظر از فعال بودن یا نبودن سولونوئید) بیشتر از فشار ورودی باشد، شیر عمل نخواهد کرد.

سولونوئید ولوها در انواع مختلفی مانند چند راهه بودن، نوع برق مصرفی( DC یا AC), و وضعیت آن در حالت OFF و … تقسیم می شوند. در بعضی سولونوئید ولوها، سولونوئید مستقیمآ به شیر فرمان می دهد. بعضی سولونوئید ها خود به عنوان یکی ولو کمکی و کنترلی برای راه اندازی یک شیر بزرگ تر استفاده می شود.

با توجه به رویکرد control4 در حفظ بستر سنتی، استفاده از شیر بازویی جهت کنترل شیر اصلی آب و گاز مفید دیده می شود. این کنترلر دارای یک موتور می باشد که در مواقع وم می تواند بازوی اصلی شیر آب و یا گاز را قطع و یا وصل کند. این موتور دارای یک زبانه در کنار خود می باشد که در صورت نیاز به کنترل دستی، آن را کشیده و می توان بصورت دستی شیر اصلی آب و یا گاز را باز و بسته نمود.

می توان از سنسور تشخیص گاز در داخل آشپزخانه استفاده نمود که در صورت نشت گاز فرمان قطع بصورت اتوماتیک به شیر بازویی گاز داده شود.

دیگر ساکنین ساختمان های هوشمند نگرانی از بابت فراموش کردن بستن شیراصلی آب یا گاز ندارند و با خارج شدن از ساختمان می توانند با اتصال به اینترنت فرمان های قطع را صادر نمایند.

شیر برقی یا سلونوئید ولو (solenoid valve) که در اصل تلفظ آن سولِنوید وَلو هست یکی از مواردی هست که در اتوماسیون صنعتی از آن استفاده می شود و ما در این وبلاگ قرار است که به این مقوله بپردازیم که نحوه عملکرد شیر پنوماتیکی یا برقی و آموزش نصب شیر برقی به چه صورت است.

شیر برقی یا سلونوئید ولو یک شیر برای عبور مایعات و هوا هست که باز و بسته شدن آن به وسیله برق صورت می گیرد. در واقع سلونوئید ولو همان شیر برقی هست که این عبارت انگلیسی هست و آن را به صورت انگلیسی خوانده اما نوشتن آن را آمده اند به صورت فارسی نوشته اند.

میشود گفت که عملکرد شیر برقی شبیه به کنتاکتور هست، هر دوی اینها برای عمل کردن نیاز به برق دارند و با وصل شدن برق به بوبین عمل قطع و وصل صورت می گیرد

آن قسمت از شیر برقی که مکانیزم آن باز و بسته کردن شیر هست سلونوئید گفته می شود. سلونوئید از سه قسمت سیم پیج – قاب و سنبه سلونوئید تشکیل شده که قاب ها از لایه های ورق فولاد ساخته شده و موقع وصل شدن برق به سیم پیچ، قاب آهنربا می شود و باعث جذب سنبه و حرکت آن می شود و سنبه سلونوئید قسمت متحرک درونی سلونوئید محسوب می شود.

شیر برقی نمونه های مختلفی دارد مثل شیر برقی سروو – شیر برقی NC – شیر برقی NO و غیره. شیرهای برقی به صورت دو راهه، سه راهه، و چهار راهه درست می شوند که در سه راهه مثل کنتاکت رله یک ورودی یا مشترک و دو خروجی که یکی در حالت عادی باز و دیگری در حالت عادی بسته می باشد. و در شیر برقی چهار راهه انگار دو تا شیر برقی به هم وصل شده اند یعنی دو تا ورودی داریم و دو تا خروجی.

یک سری نکات هست که در هنگام انتخاب شیر برقی باید به آن توجه کنیم:

۱- ولتاژ ورودی: ولتاژ آن DC یا AC باشد و مقدار ولتاژ آن در چه بازهی باشد.

۲- حداکثر زمان روشن بودن آن

۳- اندازه دهانه چه سایزی باشد، تا مطابق با لوله ای که وصل کرده ایم یا قرار است تهیه کنیم باشد.

۴- فشار : مقدار فشاری که می تواند تحمل کند که مقدار فشارش بر اساس بار است.

۵- ماده ای قابل استفاده در آن : موادی که میخواهیم از آن عبور دهیم مثل مایعات، مایعات قابل انفجار و هوا.

از شیر برقی معمولا در دستگاه ها استفاده می شود که plc آن را کنترل می کند اما مثال های ساده تری هم هست که بشود از شیر برقی استفاده کرد. نمونه ساده آن، استفاده از آن برای آبیاری باغ و باغچه هست اگر بخواهیم آن را اتوماتیک آبیاری بکنیم می توانیم با استفاده از تایمر و شیر برقی این کار را انجام دهیم. نمونه دیگر استفاده از شیر برقی برای بشکه هست که می توانیم با فلوتر این فرمان را به شیر بدهیم تا هر موقع بشکه یا مخزن پر شد عمل قطع را برایمان انجام دهد.

این بخش دستورالعمل هایی را در خصوص ویژگی های اساسی و عملکردهای هارت کالیبراتور 475 ارائه می کند. همچنین اطلاعاتی در خصوص مونتاژ ، اجزاء ، شروع به کار ، ورود به حالت آماده به کار، خاموش کردن ، تنظیمات ، برنامه های کاربردی و نگهداری و محافظت از هارت کالیبراتور 475 ارائه می کند. عملکرد توصیف شده در این بخش بر اساس سیستم نرم افزاری نسخه 3.9 است

این Communicator که از دستگاه های HART و FOUNDATION fieldbus پشتیبانی می کند، به شما اجازه می دهد که دستگاه های خود را پیکر بندی ، نگهداری یا عیب یابی کنید. در واقع Communicator یک دستگاه همراه می باشد که با تجهیزات ابزار دقیقی میکروپروسسوری و سازگار با Hart ارتباط برقرار می کند. لازم به ذکر است که پروتکل هارت درسال 1989 معرفی گردید و در بسیاری از کاربردهای صنعتی با موفقیت مورد استفاده قرار گرفت .این پروتکل امکان برقراری ارتباط دو طرفه حتی در مناطق خطرناک را فراهم می سازد. پروتکل هارت امکان استفاده از دو master را فراهم می کند یکی کنسول یا ایستگاه مهندسی موجود در اتاق کنترل و دیگری دستگاهی برای اجرای عملیات در سایت مثلا یک laptop یا یک ترمینال دستی . هنگام استفاده از Communicator برای ارتباط برقرار کردن با دستگاه ها ، تمام استانداردها و رویه های مناسب با موقعیت را دنبال کنید. عدم تطابق ممکن است منجر به خسارت به دستگاه یا آسیب شخصی شود.

این Communicator شامل یک صفحه نمایش لمسی LCD رنگی ، یک باتری یون لیتیوم (ماژول برق) ، یک پردازنده 3 SH ، اجزای حافظه ، کارت سیستم و مدارهای اندازه گیری و ارتباطی یکپارچه می باشد. همچنین این Communicator از چندین زبان پشتیبانی می کند. برای اطلاعات بیشتر، فایل readme همراه با Field Communicator را مشاهده یا به سایت www.fieldcommunicator.com مراجعه کنید. Communicator برای کار با طیف گسترده ای از دستگاه های FOUNDATION fieldbus و HART مستقل از سازنده دستگاه طراحی می شود. قابلیت تعامل دستگاه از طریق فناوری توضیحات الکترونیکی که توسط بنیاد ارتباطات HART و FOUNDATION fieldbus پشتیبانی می شود ، به دست می آید. تست پایه بر روی تمام توضیحات دستگاه انجام می شود. از هر سازنده دستگاه خواسته می شود که تایید کند که دستگاه های آنها به طور کامل با 475 Field Communicator تست شده اند. اگر تاییدیه دریافت نشود و شما تلاش کنید تا با یک دستگاه تست نشده ارتباط برقرار کنید ، یک پیام هشدار نمایش داده می شود.

استفاده از صفحه نمایش دستگاه :

صفحه نمایش لمسی و صفحه کلید به شما امکان انتخاب آیتم های منو و ورود متن را می دهد. برای انتخاب یک آیتم منو از قلم ارائه شده یا کلیدهای پیمایش بالا و پایین روی صفحه کلید استفاده کنید. در منوی اصلی Field Communicator و در بخش تنظیمات به یک آی ضربه بزنید یا Enter را فشار دهید تا آی انتخاب شده باز شود. در منوهای دیگر روی آیتم انتخاب شده روی صفحه نمایش دو بار ضربه بزنید یا کلید پیمایش راست روی صفحه کلید را فشار دهید تا یک آیتم از منو باز شود.

احتیاط : تماس با صفحه لمسی تنها با آیتم های باریک و ترجیحا قلم خود Communicator انجام شود.ابزارهای تیز مانند پیچ گوشتی می تواند باعث آسیب به صفحه نمایش لمسی شود. تعمیر صفحه نمایش نیاز به جایگزینی کل مجموعه صفحه نمایش دارد که در یک مرکز خدمات مجاز امکان پذیر است.

از آی back برای بازگشت به منو قبلی استفاده کنید. برای پایان دادن به برنامه از آی Close در گوشه سمت راست بالای پنجره استفاده کنید. اگر صفحه نمایش لمسی به نظر نادرست برسد ، می توانید آن را دوباره کالیبره کنید.

استفاده از صفحه کلید :

از پنل ورودی نرم یا SIP صفحه کلید استفاده کنید.این پنل ورودی امکان ورود الفبایی با استفاده از صفحه نمایش لمسی را ایجاد می کند. بخش زیر دکمه های روی صفحه کلید 475 Field Communicator را توصیف می کند.

نماد بلوتوث :

وقتی بلوتوث از پنجره Listen for PC فعال می شود، نماد بلوتوث روی صفحه کلید با نور آبی روشن می شود. 475 Field Communicator برای استفاده از این قابلیت برای بلوتوث باید مجوز بگیرد.

کلید Power :

از این کلید برای روشن و خاموش کردن 475 Field Communicator یا برای قرار دادن آن در وضعیت standby استفاده می شود. از منوی تنظیمات شما می توانید گزینه پیش فرض را در حالت standby یا خاموش تنظیم کنید. هنگامی که شما کلید Power را به منظور روشن کردن 475 Field Communicator فشار داده و نگه میدارید ، چراغ سبز روی Power روشن می شود. تا زمانی که 475 روشن است این نور ثابت می ماند و هنگامی که 475 در حالت آماده به کار است ، این نور به آرامی چشمک می زند. اگر زمانی که داده های ارسال نشده وجود دارد یا یک شیوه دستگاهی در حال اجرا باشد و کلید Power فشار داده شود، یک پیام هشدار ظاهر می شود. روی OK ضربه بزنید تا 475 را در حالت standby یا خاموش داشته باشید یا روی Cancel ضربه بزنید تا به پنجره قبلی بازگردید. وقتی 475 در مد Listen for PC است یا وقتی برنامه کاربردی Scratch Pad باز است ، کلید Power غیرفعال می شود.

کلیدهای جهت دار :

4 کلید پیمایش جهت دار به شما امکان حرکت از طریق منوها و آی ها در برنامه ها را می دهد. به منظور انتخاب یک آیتم منو ، کلیدهای جهت دار بالا و پایین را فشار دهید. در منوی اصلی 475 و روی تنظیمات روی یک آی ضربه بزنید و یا کلید Enter را برای باز کردن منوی انتخاب شده فشار دهید. در تمام منوهای دیگر از کلید جهت دار راست برای باز کردن یک آیتم منو یا از کلید جهت دار چپ برای بازگشت به منوی قبلی استفاده کنید. متن آبی نزدیک کلیدها قابلیت های متناوب را نشان می دهد که می تواند با فشار دادن کلید Function فعال شود.

کلید Enter :

ین کلید به شما امکان باز کردن دکمه انتخاب شده روی یک پنجره یا یک آی روی منوی اصلی یا منوی تنظیمات 475 را می دهد. به عنوان مثال اگر وقتی دکمه Cancel روی یک پنجره انتخاب می شود و شما کلید Enter را فشار می دهید ، شما پنجره را می بندید.

کلید Tab :

این کلید به شما امکان حرکت بین کنترل های انتخاب شده روی یک پنجره را می دهد. با فشار دادن ، این کلید آی هایی را از چپ به راست در سراسر ردیف هایی روی صفحه نمایش انتخاب می کند.

صفحه کلید الفبایی :

این کلید به شما امکان ورود حروف ، ارقام و سایر کاراکترها مانند علائم نقطه گذاری را می دهد. 475 به طور خودکار تعیین می کند که کدام گزینه های متن بسته به ورودی لازم برای یک فیلد خاص در دسترس هستند. برای وارد کردن متن در حالت الفبایی ، دکمه صفحه دلخواه را در تکرار سریع فشار دهید تا از طریق گزینه ها برای نمایش حرف یا عدد مناسب حرکت کنید. به عنوان مثال به منظور تایپ حرف Z ، کلید 9 را چهار بار سریع فشار دهید. متن آبی نزدیک کلیدها قابلیت های متناوب را نشان می دهد که می تواند با فشار دادن کلید Function فعال شود.function در کلید الفبایی 5 در نسخه های آینده نرم افزار 475 فعال خواهد شد.

کلید Backlight :

این کلید به شما امکان تنظیم شدت صفحه نمایش لمسی را می دهد. 4 نوع تنظیمات مختلف وجود دارند. این شدت،شارژ باتری را تحت تاثیر قرار می دهد. برای شدت های بالاتر ، طول عمر شارژ باتری کوتاهتری مورد انتظار است. برای اطلاعات در مورد تایمرهایی که می توانند backlight را پس از دوره های غیرفعال تعیین شده خاموش کنند ، صفحه 24 را مشاهده کنید. این تایمرها می توانند به حفظ توان باتری کمک کنند.

کلیدFunction :

این کلید به شما امکان می دهد تا قابلیت های متناوب را روی کلیدهای انتخاب شده فعال کنید. این کلید برای نمایش آی ها اعمال نمی شود. متن آبی نزدیک سایر کلیدها روی صفحه کلید قابلیت متناوب را نشان می دهد. هنگامی که کلید Function فعال می شود ، نور نارنجی در گوشه سمت چپ کلید Function ظاهر می شود و اگر دکمه FN روی SIP (پنل ورودی نرم افزاری) نمایش داده شود، برجسته می شود. به منظور غیرفعال کردن عملکرد و خاموش کردن چراغ ، دوباره کلید Function را فشار دهید.

به سوالات زیر دقت کنید:

1- در اتصال هارت دلیل استفاده از مقاومت چیه؟ و چرا 250 اهم؟

2- محل اتصال منبع طرف دستگاه hart هستش یا دیوایس مورد کالیبره؟

برای جواب به این سوالات ابتدا باید به نحوه عملکرد دستگاه HART communicator و شیوه های کالیبراسیون به کمک آن اشاره کنم. همانطور که قبلا نیز عرض کردم ، این دستگاه از دو عدد سیم جهت ارسال و دریافت سیگنال به منظور کالیبره کردن استفاده می کند. اما برای کالیبره کردن یک تجهیز ممکن است دو حالت پیش بیاید و وجود یا عدم وجود آن مقاومت نیز درست از همین جا نشات می گیرد.

گاهی ممکن است که تجهیز ما در حال کار بوده و به عبارتی On-line باشد. در این صورت مطمئنا این وسیله در حال دریافت یا ارسال اطلاعات به یک PLC یا DCS می باشد.خوب ،همانطوری که می دانیم PLC ها و DCS ها برای آشکار سازی جریان حاصل از ترانسمیترها به یک مقاومت نیاز دارند (البته با در نظر گرفتن مقدار صفر برای مقاوت سیمهای رابط ) .

نحوه اتصال HART communicator

در این حالت دقیقا اتصال سر مثبت و منفی آن به تجهیز مورد نظر است . یعنی نه به تغذیه ای توسط یک Source جداگانه یا Loop calibrator نیاز است و نه به مقاومت اضافه .البته در جایی دیدم که فقط با خود HART یک مقاومت موازی می کنند.چون اگر مقاومت کم باشد HART نمی تواند به درستی کار کند و این کار برای اطمینان بیشتر انجام می شود.

حالا حالت دیگری را در نظر می گیریم که مثلا تجهیز فوق را به کارگاه آورده ایم و قصد کالیبره کردن آنرا داریم.خوب اینجا دیگر نه خبری از PLC هست و نه از منبع تغذیه ای که Device ما را راه اندازی کند. همانطور که می دانیم تغذیه تجهیزات (معمولا 24 ولت ) توسط PLC انجام می شود و آن چیزی که قرار است اندازه گیری شود همان جریان 4 تا 20 می باشد که تغییر می کند. پس برای اینکه در شرایط Off-line بخواهیم عمل کالیبراسیون را انجام دهیم باید هم منبع تغذیه داخلی PLC و هم مقاومت معادل را در نظر بگیریم. مقاومت درونی PLC معمولا 250 تا 270 اهم در نظر گرفته می شود و 24 ولت خروجی از آن هم یک ولتاژ ثابت رگوله شده می باشد که بهتر است در حالت Off-line یک Loop calibrator (یا همان mA source ) را جایگزین آن نماییم .

پس باید بین دو سر HART حداقل 250 اهم مقاومت وجود داشته باشد .

البته Device ها مختلف هستند و ممکن است بعضی از آنها دارای محلی جداگانه برای اتصال HART باشند که در اینصورت طبق دستورالعمل موجود در کاتالوگ دستگاه عمل می کنیم.و ضمنا روشهای دیگری هم برای استفاده از پروتکل HART وجود دارد.مثلا زمانی که تجهیز در مکانی باشد که دسترسی به آن امکانپذیر نباشد.در اینصورت باید مستقیما از اتاق کنترل و توسط مودم های HART عمل کالیبراسیون انجام بگیرد که مبحث جدا گانه ایست.

هارت کالیبراتور ۴۷۵ امرسون یا رابط پرتابل فیلد کامینیکیتور EMERSON Field Communicator 475 فیلدباس جهانی HART® و FOUNDATIONاز ۱۳۰۰ دستگاه مختلف فیلدباس HART و FOUNDATION از بیش از ۱۰۰ کارخانه، کالیبراتور ۴۷۵ با همه دستگاه های شما کار می کند و می توانید شاهد تاثیر مثبت این دستگاه بر روی فعالیت های خود باشید.از طریق گزینه Easy Upgrade می توانید به آخرین درایورهای HART و فیلباس دسترسی داشته باشید. همچنین این دستگاه دارای ضمانت پشتیبانی جهانی HART و FOUNDATION می باشد. محکم از لحاظ ساختار و قابل اطمینان از لحاظ کارکرد.نام گذاری این دستگاه بی دلیل نبوده و دارای دلایلی می باشد.

هارت کالیبراتور 475 امرسون

هارت کالیبراتور ۴۷۵ امرسون

دلایل استفاده از رابط پرتابل ۴۷۵ امرسون:

برخی از کارها فقط باید در محیط آزاد صورت گیرد. رابط پرتابل ۴۷۵ امرسون یا EMERSON Field Communicator 475 یا هارت کالیبراتور امرسون ۴۷۵ برای کارهای مشکل در کارخانجات طراحی شده است. کلید های بزرگ و کلید ناوبری فیزیکی به شما این امکان را می دهد تا با یک دست و حتی با دستکش از آن استفاده کنید. صفحه نمایش محکم این دستگاه طوری طراحی شده است که در برابر ضربات و شوک های معمولی در کارخانه ایمن می باشد.

محافظ پلاستیکی رابط پرتابل ۴۷۵ به ایمنی این دستگاه در محیط و در جعبه ابزار می افزاید.

مشخصات فنی هارت کالیبراتور ۴۷۵ امرسون یا رابط پرتابل فیلد کامینیکیتور :

- رابط کاربری گرافیکی و کاملا رنگی

- امکان تشخیص درست و قدرتمند

- امکان برقراری ارتباط از طریق بلوتوث

- یون لیتیوم با طول عمر بالا و ماژول قدرتمند

- پشتیبانی جهانی دستگاه های فیلدباس از HART® و FOUNDATION

نام دوره: آموزش نصب و کالیبراسیون سیستم های پراکسیمیتی بنتلی نوادا

کد دوره: PTSC3300XL

مدرس دوره: جناب آقای مهندس شاملو ( مهندس ارشد ارتعاشات شرکت یکان تجهیز )

طول دوره : 8 ساعت ( 1 روز )

پیش نیاز: دانش عمومی و مقدماتی برق و الکترونیک

سر فصل های دوره تخصصی نصب و کالیبراسیون سیستم های پراکسیمیتی بنتلی نوادا:

- اصول اندازه گیری ارتعاش ٬ انواع ارتعاش و روشهای اندازه گیری ارتعاش

- تاریخچه تجهیزات و سیستمهای بنتلی نوادا (Bently Nevada)

- شناخت ٬ معرفی و طراحی بر پایه 3300 proximity transducer system

- بررسی پراکسیمیتر در سیستم لرزش Bently Nevada 3500

- نحوه کار پراکسیمیتر Proximitor و پراب Probe و محاسبات مربوط به آن و اصول کالیبراسیون

- بررسی ASF و ISF و نحوه محاسبه آنها

- آشنایی با دستگاه TK 3

بعد از این دوره شما خواهید توانست به صورت استاندارد تجهیزات پراکسیمیتی بنتلی نوادا Bently Nevada را نصب و کالیبره نمایید.

![]()

نام دوره: آموزش سیستم مانیتورینگ لرزش 3500 بنتلی نوادا

کد دوره: B.N3500-1

مدرس دوره: جناب آقای مهندس شاملو ( مهندس ارشد ارتعاشات شرکت یکان تجهیز )

طول دوره : 24 ساعت ( 3 روز )

پیش نیاز: آشنایی، استفاده و کالیبراسیون سیستم پراکسیمیتی بنتلی نوادا ( کد دوره PTSC3300XL )

سر فصل های دوره تخصصی سیستمهای لرزش بنتلی نوادا Bently Nevada مبتنی بر سیستم مانیتورینگ 3500:

- اصول اندازه گیری ارتعاش ٬ انواع ارتعاش و روشهای اندازه گیری ارتعاش

- تاریخچه تجهیزات و سیستمهای بنتلی نوادا

- اشنایی با کی فیزور

- نحوه اتصال به زمین و استفاده از Safety Barriers

- شناخت ٬ معرفی و طراحی بر پایه 3000 proximity transducer system

- شناخت ٬ معرفی و طراحی بر پایه 7200 proximity transducer system

- شناخت ٬ معرفی و طراحی بر پایه 3300 proximity transducer system

- آشنایی با کارت های سیستم لرزش Bently Nevada 3500

- اشنایی و پیکربندی رک در سیستم Bently Nevada 3500

- بررسی و پیکربندی POWER SUPPLY MODULES 3500/15

- بررسی و پیکربندی RACK INTERFACE MODULE 3500/20

- بررسی و پیکربندی TRANSIENT DATA INTERFACE 3500/22

- بررسی و پیکربندی KEYPHASOR MODULE 3500/25

- بررسی و پیکربندی REALY MODULES 3500/32,33

- بررسی و پیکربندی PROXIMITY MODULE 3500/40,40M

- بررسی و پیکربندی PROXIMITY/SEISIMIC MODULE 3500/42,42M

بعد از این دوره شما آشنایی کاملی با سیستم مانیتورینگ پایه 3500 بنتلی نوادا (Bently Nevada) خواهید داشت و خواهید توانست به صورت حرفه ایی آن را پیکربندی نموده و استفاده نمایید.

شرکت بنتلی نوادا توسط Donald E. Bently تاسیس گردید . بنتلی در سال 1950 دانشجوی کارشناسی ارشد برق بود و در یک شرکت هوا فضا مشغول به کار بوده که وظیفه ان کار بر روی سیستم کنترل هواپیما بوده است.

در ان زمان سیستمها عمدتا هیدرولیکی و مکانیکی بودند و به تازگی شرکتها از سنسورهای الکترونیکی برا جایگزین کردن سیستمهای هیدرولیکی استفاده می کردند.

در این زمان بنتلی با سنسورهای جریان گردابی ونحوه کار این سنسورها آشنا گردید.

در سال 1956 بنتلی شرکت خود را در کاراجش در شهر برکلی کالیفرنیا تاسیس کرد و هر چند سازنده اصلی سنسورهای جریان گردابی (EDDY CURRENT) شرکت دیگری بود ( در سال 1958 سنسورهای جریان گردابی برای جایگزینی سوئیچ های مکانیکی توسط شرکت Pepperl + Fuchs ابداع گردید) ولی او اولین کسی بود که این سنسورها را ترازیستوری نمود و ان را تجاری کرد.

این شرکت در اکتبر سال 1961 به شهر کوچک میندن نودا نقل مکان نمود و به عنوان شرکت بنتلی نوادا ( BENTLY NEVADA ) شروع به کار نمود که تا کنون ادامه دارد.

در اوایل شرکت بنتلی نودا سنسورهای جریان گردابی را در آزمایشگاهها مورد استفاده قرار می داد و از این سنسورها در صنعت استفاده نمی گردید و اغلب به عنوان یک رفرنس الکترونیکی استفاده می شد.

از جمله استفاده این سنسورها در ازمایشگاها اندازه گیری فاصله بسیار کمه بین نوک سنسور و یک سطح رسانا مانند یک دیسک فی بود.

در اوایل سال 1960 سازندگان توربو ماشین ها از این نوع سنسور برای اندازه گیر لرزش استفاده نمودند و توانستند به صورت مستقیم و آنلاین لرزش یه شفت دوار را مشاهده نمایند.

قبل از معرفی به اصطلاح Bently Neavada Probe لرزش شفت به صورت غیر مستقیم و اندازه گیری لرزش پوسته توربو ماشین اندازه گیری می شد.

با توجه به اینکه در ماشینهایی که از یاتاقانهای ژورنال استفاده می کنند ارتعاش شفت بخاطر فیلم روغنی که وجود دارد به درستی به پوسته منتقل نمیشود لذا این سنسور به سرعت به عنوان اندازه گیری ارتعاش شفت مطرح و مورد استفاده در انواع توربینها ٬ موتورهای الکتریکی٬ ژنراتورها و دیگر تجهیزات دوار با توان 1000 اسب بخار قرار گرفت.

در ابتده شرکت بنتلی نوادا Bently Nevada فقط فروشنده این نوع از سنسورها بود و با این حال تقاضای زیادی برای سیستمهای کنترل و نظارتی نیز وجود داشت به همین دلیل این شرکت در سال 1967 اولین سری از مانیتورهای لرزش را که به سری 5000 معروف می باشد روانه بازرا نمود که با استقبال بسیار زیادی مواجه گردید.

شرکت بنتلی نوادا در فوریه سال 2002 به شرکت جنرال الکتریک فروخته شده و از آن سال تا کنون به عنوان زیر مجموعه شرکت جنرال الکتریک با همان برند مطرح بنتلی نوادا Bently Nevada فعالیت می نماید.

بنیانگدار شرکت بنتلی نودا Bently Nevada ٬ Donald E. Bently٬ در تاریخ 1 اکتبر 2012 در سن 88 سالگی بدرود حیات نمود.

نویسنده: جناب آقای مهندس شاملو ( مهندس ارشد ارتعاشات شرکت یکان تجهیز )

تصویر زیر انواع مختلفی از سنسورهای ارتعاش سنجی را نشان می دهد:

انواع تجهیزات داده برداری (برای مثال یک دیتا کالکتور)

تصویر زیر یک دیتا کالکتور (ساخت شرکت DLI) را نشان می دهد:

معمولاً به همراه دستگاه های لرزه نگاری که برای برنامه CM طراحی و ساخته می شوند، نرم افزارهای تخصصی نیز برای برقراری ارتباط دستگاه با کامپیوتر ارائه می گردد. این نرم افزارها برای مدیریت اطلاعات (ذخیره سازی، پردازش و .) استفاده می شوند. در زیر نمایی از نرم افزار XMS تولید شرکت B&K را مشاهده می کنید:

انواع سنسورهای ارتعاش سنجی

سنسور ارتعاش سنجی اولین وسیله مورد نیاز برای اندازه گیری ارتعاشات و ابزاری است که حرکت ارتعاشی را حس کرده و آن را به یک سیگنال الکتریکی AC متناسب با حرکت ارتعاشی، تبدیل می کند.

با تبدیل ارتعاشات به سیگنال الکتریکی، امکان ذخیره سازی، انجام پردازشهای بعدی و نیز مشاهده سیگنال از طریق دستگاه های الکترونیکی (تجهیزات داده برداری) فراهم می شود.

- نوع سنسور

- انتخاب صحیح سنسور، با توجه به مشخصات سنسور (حساسیت، پاسخ فرکانسی، رنج دینامیکی، رنج اندازه گیری، ابعاد، وزن، دمای کاری، نوع کانکتور، جهت اندازه گیری، نوع تغذیه سنسور، .)

- نصب صحیح سنسور

- وضعیت مناسب اتصالات سنسور و کابل آن

به طور کلی با توجه به مکانیزم کاری و پارامتر اصلی اندازه گیری، سنسورهای ارتعاش سنجی در 3 گروه دسته بندی می شوند:

همانگونه که در شکل زیر مشاهده می کنید، شتاب سنجها در انواع مختلف و اندازه های گوناگون ساخته می شوند

شتاب سنج های پیزوالکتریک رایج تر هستند و از نظر نحوه تأثیر پذیری از ارتعاش و تولید سیگنال الکتریکی، در 2 نوع دسته بندی می شوند: نوع فشاری (Compression type) و نوع برشی (Shear Type). المان اصلی این نوع از شتاب سنجها از مواد پیزوالکتریک مثل کوارتز و یا انواع خاصی از سرامیک ساخته می شود. این مواد بر اثر تحریک شدن، سیگنال الکتریکی تولید می کنند. شماتیک ساختمان این نوع از سنسورها را در شکل زیر می بینید:

همانطور که در شکل پیداست، اجزاء اصلی عبارتند از: یک وزنه، ماده کریستال (پیزوالکتریک)، یک فنر برای پیش بارگذاری، تقویت کننده و پایه. این نوع پیکربندی به گونه ای است که نیروی وارد بر ماده پیزوالکتریک و در نتیجه سیگنال الکتریکی تولید شده توسط آن، متناسب با شتابی است که بر پایه (base) وارد می شود. از آنجاییکه سیگنال ایجاد شده معمولاً ضعیف است، از یک مدار داخلی برای تقویت سیگنال استفاده می شود. نهایتاً خروجی سنسور از طریق کابلهای مناسب به ابزارهای پردازش سیگنال (دستگاه های داده برداری) هدایت می شوند و می توان در برنامه پایش وضعیت از این داده ها استفاده نمود.

منبع : http://www.cbmschool.com

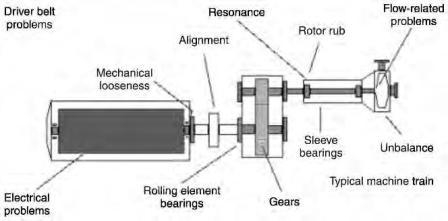

به طور کلی دو نوع نیروی استاتیکی و دینامیکی در ماشین آلات وجود دارد. نیروهای ارتعاش زا از نوع نیروهای دینامیکی هستند که بر اثر وجود کاستی هایی در ماشین ایجاد می شوند. برخی از زمینه های بروز کاستی (اختلاف از حالت ایده آل) عبارتند از:

- محدودیتهای طراحی

- محدودیتهای ساخت

- اشکال در نصب اولیه

- اشکالات بهره برداری

- بروز اشکالات در حین تعمیرات

- و .

از آنجاییکه رسیدن به حالت ایده آل امکان پذیر نیست، همیشه تا حدی لرزش و ارتعاش در ماشین آلات وجود دارد که مجاز شمرده می شود. اما با گذشت زمان و بر اثر بروز اشکالات بعدی، بعضاً ارتعاشات نسبت به حد مجاز افزایش می یابد که با آنالیز و انجام اقدام اصلاحی مناسب، می توان وضعیت را به حالت قبل برگرداند.

رابطه زیر میزان ارتعاش ماشین را تعیین می کند:

Vibration = Vibratory Force / Impedance

نیروهای ارتعاش زا در داخل ماشین و معمولاً در سیستم روتور (یعنی بخش در حال دوران) تولید می شوند. امپدانس از مشخصات هر سیستم مکانیکی و از جمله ماشین آلات دوار است و مسیر انتقال ارتعاش را توصیف می کند.

ارتعاشاتی که معمولاً از روی بخش ساکن (استاتور) ماشین آلات و به ویژه از روی هوزینگ بیرینگ اندازه گیری می شود، تحت تأثیر دو پارامتر فوق است.

اکنون دو پارامتر فوق (یعنی نیروهای ارتعاش زا و امپدانس) را جداگانه بررسی می کنیم.

نیروهای ارتعاش زا (Vibratory Forces)

برخی از عوامل ایجاد نیروهای ارتعاش زا در ماشین آلات، عبارتند از:

- میس الایمنت

- نامیزانی جرمی

- سایش اجزا و قطعات

- نیروهای آئرودینامیکی و هیدرودینامیکی

- نیروهای الکترومغناطیسی

- تماس قطعات متحرک و ثابت

- اصطکاک

- . . .

امپدانس (Impedance)

امپدانس و یا مقاومت مکانیکی در برابر حرکت، از خصوصیات هر سیستم مکانیکی است که سه مؤلفه دارد:

1- جرم 2- سفتی 3- میرایی (دمپینگ)

برخی عوامل بدون اینکه از خود نیرویی تولید کنند و تنها از طریق تاثیر بر امپدانس، منجر به تشدید ارتعاش می شوند. مهمترین آنها عبارتند از:

- لقی مکانیکی

- تحریک فرکانسهای طبیعی اجزاء (رزونانس)

- ضعف در فونداسیون و یا شاسی ماشین آلات

- ضعیف بودن سازه (استراکچر)

- . . .

ارتعاشات به عنوان مشخص کننده وضعیت تجهیز

ارتعاشات هر تجهیز دوار (چه از نظر دامنه و چه از نظر سایر مشخصات ارتعاشات) ارتباط مستقیمی با وضعیت آن دارد و هرگونه تغییر هر چند جزئی در وضعیت تجهیز (از هر نظر) با تغییر در وضعیت ارتعاشات آن همراه خواهد بود.

منظور از تغییر در وضعیت تجهیز چیست؟

- تغییر در شرایط بهره برداری تجهیز

- بروز اشکال (مکانیکی، الکتریکی، . . . ) در تجهیز

- تغییر بار وارد بر تجهیز

- . . .

لذا اندازه گیری و تحلیل ارتعاشات یکی از تکنیکهای اصلی برای پایش وضعیت (مانیتورینگ) تجهیزات و ماشین آلات دوار به شمار می رود.

برخی عیوب قابل شناسایی از طریق تحلیل ارتعاش

برخی از عیوبی که به کمک ارتعاش سنجی و تحلیل سیگنال لرزش ماشین آلات شناسایی می شوند:

نامیزانی جرمی (آنبالانسی)

میس الایمنت (نا هم راستایی)

رزونانس (تشدید)

لقی مکانیکی

خرابی بیرینگ

خرابی چرخ دنده

خارج از مرکزی

شفت خمیده

فونداسیون معیوب

اشکالات الکتریکی

اشکالات آئرودینامیکی و هیدرودینامیکی

خرابی کوپلینگ

خرابی تسمه و پولی

اشکالات پایپینگ

اعوجاج پوسته

و . . .

نکته مهم و کلیدی در عیب یابی از طریق تحلیل ارتعاشات این است که:

هر عیبی در تجهیزات دوار، لرزش و ارتعاشی با مشخصات خاص خود (از لحاظ دامنه، فرکانس، فاز و .) ایجاد می نماید.

برخی از تکنیکهای رایج تحلیل ارتعاشات در کاربردهای مختلف و به ویژه موضوع پایش وضعیت و مانیتورینگ تجهیزات دوار عبارتند از:

- تحلیل مقدار کلی ارتعاشات

- پارامترها و مشخصه های بیرینگهای غلتشی (BCU، BP، Crest factor، k-factor، PeakVue، SEE و . )

- آنالیز طیف فرکانسی (آنالیز FFT یا Spectrum)

- تحلیل شکل موج زمانی لرزش

- آنالیز Envelope یا دمودولاسیون سیگنال لرزش

- آنالیز کپستروم

- تحلیل زاویه فاز

- تحلیل Run up و Coast Down (منحنی بود، منحنی نایکویست، منحنی مرکز شفت، منحنی آبشاری یا واتر فال)

- آنالیز اُربیت (لسیژوا)

- و .

در ادامه ابتدا برخی از تکنیکهای فوق به اختصار معرفی می شوند و سپس موضوع "تشخیص عیوب رایج تجهیزات دوار از طریق تحلیل فرکانسی سیگنال لرزش و تحلیل زاویه فاز" را با تفصیل بیشتر دنبال خواهیم کرد.

تحلیل مقدار کلی ارتعاشات برای پایش وضعیت

این روش به عنوان ساده ترین تکنیک برای ارزیابی وضعیت ماشین آلات دوار بکار می رود. استانداردهای مختلفی نیز برای تعیین مقادیر مجاز ارتعاشات وجود دارند که از آن جمله ISO 10816 است که در بخش معرفی منابع به آن پرداخته شد. شایان ذکر است با توجه به الگوی 7-4-2 به ترتیب و از کم به زیاد، میزان ارتعاش نرمال ماشین در جهات محوری، عمودی و افقی رخ می دهد. البته این یک قاعده سر انگشتی است و ممکن است در برخی موارد صادق نباشد، اما صحت آن در اغلب موارد به اثبات رسیده است. لذا با توجه به چگونگی تغییر این الگو می توان برخی از اشکالات را حتی بدون در دست داشتن منحنی فرکانسی حدس زد.

آنالیز طیف فرکانسی (آنالیز FFT یا Spectrum) برای مراقبت وضعیت و عیب یابی

این تکنیک بدون شک یکی از مهم ترین تکنیکهای رایج تحلیل سیگنال ارتعاشی است که کاربرد شایانی در پایش وضعیت و تشخیص عیوب ماشینهای دوار دارد. پس از یکسری پردازشهای اولیه بر روی سیگنال ارتعاشات، برای به دست آوردن منحنی طیف فرکانسی از الگوریتم FFT یا تبدیل فوریه سریع استفاده می گردد. لذا به منحنی فرکانسی گاهی اوقات منحنی FFT نیز گفته می شود.

به طور کلی عیوب مختلف، منجر به ایجاد طیفهای فرکانسی خاص خود می شوند که این موضوع در ادامه مباحث عیب یابی دنبال خواهد شد.

تحلیل شکل موج زمانی ارتعاش و کاربرد آن برای مراقبت وضعیت و عیب یابی

شکل موج ارتعاشات، در واقع سیگنال ارتعاشات بدون تقریباً هیچگونه پردازشی است و لذا در تحلیل دینامیکی ماشین از اهمیت خاصی برخوردار است. در واقع برخی عیوب نظیر شکستگی چرخ دنده ها، عیوبی که pulse ایجاد می کنند، ارتعاشات ضربانی (beat)، پدیده مدولاسیون و . از طریق تحلیل شکل موج لرزش آسان تر تشخیص داده می شوند.

آنالیز زاویه فاز و کاربرد آن برای تشخیص عیوب تجهیزات دوار

از طریق مقایسه مقادیر زاویه فاز ارتعاش در نقاط و جهات مختلف اندازه گیری بر روی ماشین یا هر سازه دیگری، می توان شمایی از چگونگی حرکت اجزاء مختلف آن نسبت به یکدیگر به دست آورد. در برخی موارد، مشخصات فرکانسی لرزش ناشی از عیوب مختلف، مشابه یکدیگر می باشد و لذا تمایز بین این عیوب تنها از طریق منحنی اسپکتروم امکان پذیر نخواهد بود. در ایینگونه موارد می بایست از سایر مشخصات سیگنال ارتعاشی (لرزش) مانند زاویه فاز برای تفکیک عیوب از هم استفاده کرد، چون علیرغم تشابه منحنی های فرکانسی (اسپکتروم)، الگوی زاویه فاز در مورد اشکالات مختلف، متمایز می باشد. به طور کلی برخی از کاربردهای زاویه فاز عبارتند از:

- تشخیص ترک در شفت

- بالانس دینامیکی

- تشخیص رزونانس و سرعت بحرانی

- به دست آوردن شکل مودها

- تشخیص نامیزانی جرمی، میس الایمنت و شفت خمیده از یکدیگر

- و .

عیوب مختلفی که برای ماشین آلات دوار رخ می دهند، هرکدام همراه با رفتار دینامیکی خاص خود و به تعبیر دیگر با مشخصه های ارتعاشی ویژه ای رخ می دهد. یکی از مشخصه های مهم ارتعاش، فرکانس ارتعاشی است و به ویژه ارتباط آن با فرکانس کاری ماشین (دور ماشین) در بسیاری از موارد تعیین کننده نوع عیب و یا حداقل ناحیه آن می باشد.

دقت کنید که معمولاً لرزش اندازه گیری شده از روی ماشین، یک سیگنال پیچیده و ترکیبی از چندین سیگنال ارتعاشی با فرکانسهای مختلف است. آنالیز فرکانسی که به آن آنالیز FFT یا اسپکتروم نیز می گویند، یک فرآیند پردازش سیگنال است که به کمک آن محتوای فرکانسی سیگنال ارتعاشی به دست می آید. در منحنی های FFT، محور افقی فرکانس و محور عمودی دامنه ارتعاش را نشان می دهد. همانطور که گفته شد، در بسیاری از عیوب، فرکانس ارتعاشات ایجاد شده با دور ماشین ارتباط دارد و در واقع هارمونیکها و یا به عبارت دیگر مضارب صحیحی از دور ماشین در منحنی FFT دیده می شود. این مضارب را به شکل 1xRPM، 2xRPM، 3xRPM و . . . نشان می دهند.

جداول زیادی وجود دارد که مشخصات فرکانسی عیوب رایج را بیان نموده که یک نمونه ساده شده از این جداول را در زیر می بینید. ردیف اول نوع عیب، ردیف دوم فرکانسهای مربوطه و ردیف سوم جهتی که ارتعاشات در آن بالاتر است را نشان می دهد.

نوع عیب |

فرکانس عیب و

ارتباط آن با دور ماشین

|

جهت غالب و

رفتار دامنه ارتعاشات

|

|

نامیزانی جرمی

(Unbalance)

|

1 x RPM |

شعاعی – ارتعاشات با دامنه ثابت |

شفت خمیده |

1 x RPM (and 2 x RPM) |

ارتعاشات بالا در جهت محوری |

|

خرابی بیرینگهای غلتشی

(Rolling Element Bearing)

|

فرکانسهای چهارگانه بیرینگهای غلتشی |

اثر نامحسوس بر روی دامنه کلی ارتعاش |

|

سایش بیرینگهای لغزشی

(Journal Bearing)

|

1 x RPM |

شعاعی |

|

ناهمراستایی کوپلینگ

(Misalignment)

|

1~3 x RPM |

ارتعاش Radial بالا برای ناهم محوری offset و ارتعاشات Axial بالا برای ناهم محوری Angular |

خرابی تسمه |

1~3 x Belt RPM |

ارتعاشات بالا در جهت اتصال مرکز دو پولی |

Oil Whirl |

0.42~0.48 x RPM |

ارتعاشات ناپایدار در جهت شعاعی |

اشکالات چرخ دنده ها |

فرکانس درگیری

چرخ دنده ها (GMF)

|

با توجه به جهت بار غالب چرخ دنده (شعاعی یا محوری) تعیین می شود. |

لقی مکانیکی ساختاری |

1 x RPM |

|

تشدید یا رزونانس |

فرکانسهای خاص

هر سیستم

|

ارتعاشات با دامنه بسیار بالا |

علم ارتعاشات (مشتمل بر اندازه گیری و تحلیل ارتعاش) کاربردهای زیادی در صنعت دارد که برخی از آنها عبارتند از:

- طراحی دینامیکی ماشین آلات و سازه ها (تحلیل روتور دینامیک - آنالیز مودال)

- تستهای کنترل کیفیت

- تست پذیرش تجهیزات پس از نصب (Acceptance Testing)

- طراحی سیستمهای کنترل و ایزوله کردن ارتعاشات

- پایش وضعیت (کاندیشن مانیتورینگ)، حفاظت فنی و عیب یابی ماشین آلات

در چند سری از مقالات آیتم آخر یعنی "پایش وضعیت (کاندیشن مانیتورینگ)، حفاظت فنی و عیب یابی ماشین آلات" از طریق ارتعاش سنجی (اندازه گیری و تحلیل ارتعاشات) مورد کاوش قرار می گیرد. موضوعاتی همچون:

- مفاهیم اولیه ارتعاشات و حرکت ارتعاشی

- کاربردهای اندازه گیری و تحلیل ارتعاشات

- روشهای پیاده سازی برنامه پایش وضعیت (CM) بر مبنای ارتعاش سنجی (لرزه نگاری)

- روشهای عیب یابی ماشین آلات از طریق ارتعاش سنجی و تحلیل سگینال ارتعاشی (روشها و تکنیکهای آنالیز ارتعاشات)

- مطالعات موردی (Case Study)

- و . . .

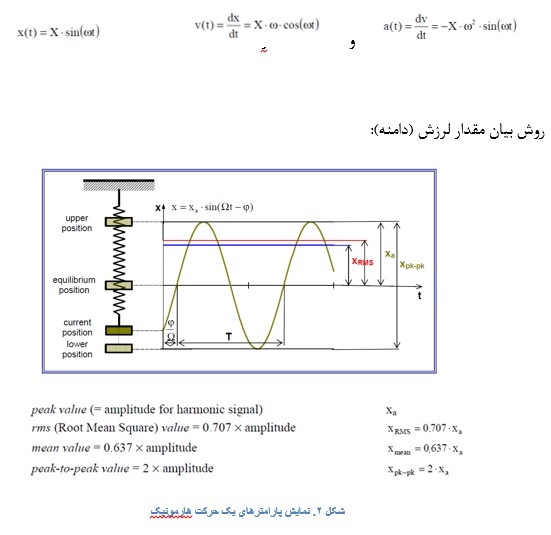

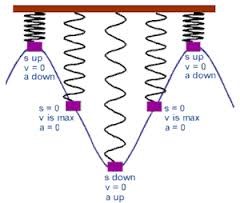

زمانی حرکت (T) بازه زمانی است که سیکل ارتعاشی خود راتکرار می کند. فرکانس ارتعاشات در واقع عکس زمانی است.

واحدهای اندازه گیری فرکانس:

Hertz = 1 / s

cpm = Cycle per minute

cps = Cycle per second

که داریم:

1Hz = 1 cps = 60 cpm

منظور از فاز چیست؟

فاز، همیشه نسبت به یک مرجع سنجیده می شود و توالی حرکت را نسبت به آن نشان می دهد.

واحد اندازه گیری فاز:

درجه ()

ترانسرهای لرزشی (Seismic) معمولاً برای مواقعی که فرکانس ارتعاشات بالا میباشد مورد استفاده قرار میگیرند. ترانسرهای مجاورتی (Proximity) معمولا برای مواقعی که فرکانس ارتعاشات پایین باشد مورد استفاده قرار میگیرند. برای سفارش انواع ترانسرها و سیستمهای مانیتورینگ ارتعاشات برندهای معتبر از جمله بنتلینوادا و متریکس با ما تماس بگیرید.

تجهیزات دوار دارای انواع مختلفی هستند که دارای کاربرد بسیار گستردهای در صنایع مختلف نفت، گاز، پتروشیمی، نیروگاهی، هوافضا، آب و فاضلاب و . دارند. برخی از این تجهیزات عبارتاند از:

توربین گاز

توربین بخار

توربین باد

کمپرسور

اکسپندر

پمپ

فن

بلوئر

توربوشارژر

موتور جت هوایی

.

یکی از پارامترهای اساسی که در زمان تست مکانیکی تجهیزات دوار مورد بررسی قرار میگیرد، میزان ارتعاشات دستگاه است. میزان ارتعاشات دستگاه همچنین در هنگام کارکرد دستگاه نیز میتواند مورد پایش قرار گیرد که اصطلاحاً به آن پایش وضعیت» یا Condition Monitoring میگویند.

مهمترین استانداردی که در زمینهی اندازهگیری و مانیتورینگ ارتعاشات تجهیزات دوار نفت و گاز مورد استفاده قرار میگیرد، استاندارد API 670 میباشد.

سنسورهای لرزش در دستهبندیهای زیر قرار میگیرند:

ترانسرهای لرزشی (Seismic Transducers) که شتابسنجها (Accelerometers) و سرعتسنجها (Velocitymeters) جز این دستهبندی به شمار میروند.

ترانسرهای جابجایی (Displacement Tranducers) که به آن ترانسرهای مجاورتی (Proximity Tranducers) نیز میگویند.

انواع روشهای اندازهگیری ارتعاشات در تجهیزات دوار

ترانسرهای لرزشی (Seismic) معمولاً برای مواقعی که فرکانس ارتعاشات بالا میباشد مورد استفاده قرار میگیرند.

ترانسرهای مجاورتی (Proximity) معمولا برای مواقعی که فرکانس ارتعاشات پایین باشد مورد استفاده قرار میگیرند.

استفاده همزمان سنسورهای ارتعاشی از نوع سرعتسنج B&K که بر روی بدنه نصب شده است و سنسورهای ارتعاشی از نوع جابجایی (پروکسیمیتی) برند بنتلی نوادا

بیشترِ سنسورها و ترانسرهای ارتعاشی دارای خروجی ولتاژ متناسب با ارتعاشات هستند. سیگنال خروجی به صورت ولتاژ Peak to Peak، ولتاژ Peak و یا ولتاژ RMS میباشد.

برای اندازهگیری ارتعاشات شعاعی شفت یک تجهیز دوار با استفاده از سنسورهای مجاورتی، دو سنسور ارتعاشس در زاویهی 90 درجه نسبت به هم قرار میگیرند.

سنسورهای مجاورتی (Proximity) بنتلینوادا که در مجاورت شفت پرسرعت یک کمپرسور سانتریفیوژ نصب شده است.

برای اندازهگیری ارتعاشات محوری شفت یک تجهیز دوار معمولا سنسور مجاورتی در انتهای شفت نصب میشود. تعداد 2 عدد سنسور برای این کار پیشنهاد میشود، هرچند وجود یک سنسور نیز کفایت میکند.

سنسور مجاورتی (Proximity) بنتلینوادا که در انتهای شفت کمسرعت یک کمپرسور سانتریفیوژ نصب شده است.

بنتلینوادا و متریکس و بی اند کی از جمله سازندگان مطرح جهانی در زمینهی تولید ترانسرها و تجهیزات اندازهگیری و مانیتورینگ ارتعاشات میباشند.

برای سفارش انواع ترانسرها و سیستمهای مانیتورینگ ارتعاشات برندهای معتبر از جمله بنتلینوادا ، متریکس و بی اند کی با ما تماس بگیرید.

طبق استاندارد API 672 یا API 617 که مخصوص کمپرسورهای سانتریفیوژ است، میزان ارتعاش (جابجایی) شعاعی و محوری شافت کمپرسور ساخته شده در هنگام تست مکانیکی آن باید از مقدار تعیین شده در این استاندارد کمتر باشد.

یکی از پارامترهای مهم در تست مکانیکی تجهیزات دوار صنایع نفت و گاز، ارتعاشات آن میباشد. این پارامتر همچنین در پایش وضعیت دستگاه نیز اهمیت فوقالعادهای دارد. تمام استانداردها نفت و گاز همچون API حداقلهایی را برای این پارامتر در نظر میگیرند.

به عنوان نمونه، طبق استاندارد API 672 یا API 617 که مخصوص کمپرسورهای سانتریفیوژ است، میزان ارتعاش (جابجایی) شعاعی و محوری شافت کمپرسور ساخته شده در هنگام تست مکانیکی آن باید از مقدار تعیین شده در این استاندارد کمتر باشد.

شکل زیر، شیوهی نصب پروبهای ارتعاشی شعاعی و محوری به منظور اندازهگیری ارتعاشات شافت کمپرسور سانتریفیوژ را نشان میدهد. سنسورهای مورد استفاده در این تست، از نوع 3300 بنتلی نوادا میباشند.

شیوه نصب سنسورهای مجاورتی (Proximity Sensor) بنتلی نوادا جهت اندازهگیری ارتعاشات شعاعی شفت پرسرعت یک کمپرسور سانتریفیوژ

شیوه نصب سنسورهای مجاورتی (Proximity Sensor) بنتلی نوادا جهت اندازهگیری ارتعاشات محوری شفت یک کمپرسور سانتریفیوژ

ماژولهای تطبیق سیگنال سنسورهای مجاورتی (Proximity Sensor) بنتلی نوادا جهت اندازهگیری ارتعاشات محوری شفت یک کمپرسور سانتریفیوژ

یادداشت:

بنتلی نوادا (Bently Nevada) یک برند معتبر در زمینهی اندازهگیری ارتعاشات و پایش وضعیت است. پیشتر، این برند به صورت مستقل فعالیت میکرد اما در حال حاضر به عنوان زیرمجموعه جنرال الکتریک فعالیت میکند. در صنایع نفت و گاز ایران نیز از محصولات بنتلی نوادا استفاده میشود.

سنسورهای مجاورتی (Proximity Sensors) سری 3300 و دستگاههای مانیتورینگ تجهیزات سری 3500، از محصولات بسیار پرکاربرد و شناخته شدهی این برند میباشند.

سنسورهای مجاورتی (Proximity Sensors) سری 3300 بنتلی نوادا

سنسورهای مجاورتی (Proximity Sensors) سری 3300 بنتلی نوادا به همراه واحدهای تطبیق سیگنال

دستگاههای مانیتورینگ ارتعاشات ماشینآلات سری 3500 بنتلی نوادا

برای مطالعه قسمت دوم مقاله اینجا را کلیک نمایید.

همان طور که ذکر شد، وجود لرزش به مقدار زیاد در ماشین آلات می تواند باعث صدمات جدی شده که به همین دلیل سازندگان معتبر و مشهوری سالیان متمادی است در این زمینه فعال هستند و دستگاه های متنوعی جهت سنجش و پایش لرزش ساخته اند که در ادامه به برخی از این محصولات اشاره می شود.

از سازنده های معتبر که مدل های مختلفی از سامانه های پایش لرزش را تولید و روانه بازار نموده اند می توان به شرکت Bently Nevada اشاره نمود که مدل های 5000، 3300، 3500، 7200 و 1200 را تولید نموده است. البته برخی از این مدل ها از رده ی تولید خارج شده اند.

شکل 9. سامانه های مختلف پایش لرزش |

از دیگر سازندگان سامانه های لرزش می توان شرکت های METRIX، STL، VIBROMETER را نام برد که تعدادی از آن ها علاوه بر پیکربندی سخت افزاری، نیاز به برنامه ریزی نرم افزاری دارند. بدین صورت که با استفاده از نرم افزارهای مربوطه می توان هر کانال را به صورت مناسب و با توجه به توصیه های سازنده ی ماشین آلات پیکربندی نمود.

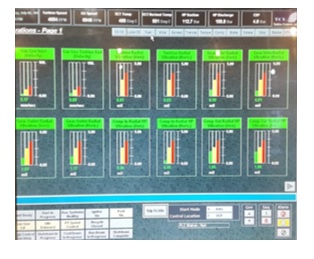

در حال حاضر تقریبا تمام سامانه های پایش لرزش ساخته شده قادر هستند که مقادیر لرزش و دیگر پارامترهای مهم را با استفاده از پروتکل های ارتباطی شبکه های صنعتی (به عنوان مثال مدباس) پایش نموده و نمایش دهند.

شکل 10- نمونه ی نمایش مقادیر لرزش توسط شبکه ی مدباس

علاوه بر دستگاه های پایش لرزش قابل نصب روی تابلوهای کنترل، تحلیلگرهای دستی و جمع آوری کنندههای داده جهت بررسی، تحلیل و اندازه گیری مقدار لرزش از سازندگان مختلف نیز کاربرد زیادی دارند.

شکل 11. استفاده از تحلیلگرهای دستی جهت تحلیل لرزش |

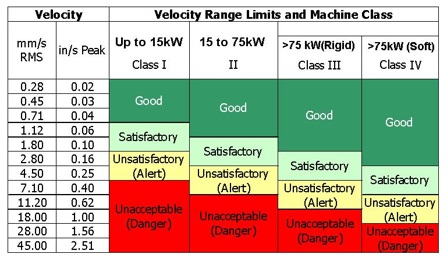

جهت تحلیل و آنالیز ارتعاشات ماشین آلات، تکنیک ها و روش هایی وجود دارند که جهت اطلاعات بیش تر می توان به ISO10816 مراجعه نمود.

7. روش آزمایش سامانه ی پایش لرزش

بررسی صحت عملکرد سامانه ی لرزش شامل پروب، کابل، پروکسی میتر، صفحه نمایش و غیره معمولاً توسط دستگاهی لرزش ساز به نام TK3 به صورت زیر انجام می گیرد.

شکل- دستگاه TK3 |

7-1. لرزش شعاعی

بعد از تکمیل مدار سنجش لرزش و برق دار نمودن سامانه، پروب غیرتماسی را در محل مخصوص بر روی دستگاه TK3 با فاصله ی حدود 50 توزن (0.05 اینچ) نسبت به صفحه ی چرخنده نصب کرده و محکم می کنیم. (در این فاصله که وسط ناحیه ی خطی پروکسی میتر می باشد معمولاً ولتاژی در حدود 5/7 ولت توسط پروکسیمیتر ایجاد می شود.) پس از روشن نمودن دستگاه و تغییر فاصله با استفاده از چرخاندن نابی که پروب روی آن نصب شده به مقدار معین (به عنوان مثال 3 یا 5 می )، چک می کنیم که دستگاه پایش لرزش نیز همین مقدار را نمایش دهد.

7-2 . لرزش محوری

بعد از تکمیل مدار سنجش لرزش و برق دار نمودن سامانه، پروب غیر تماسی را در محل مخصوص پروب های محوری بر روی دستگاه TK3 نصب نموده و پس از حصول اطمینان از تطابق نقطه ی وسط پیچ مدرج و نقطه صفر نمایشگر، با چرخاندن پیچ مدرج در دو سوی موافق و مخالف عقربه های ساعت چک میکنیم که فاصله ی تنظیمی با پیچ مدرج با مقدار نمایش داده شده توسط دستگاه یکی باشد.

8. نحوه تعیین نقاط اخطار و توقف

به منظور حفاظت از ماشین آلات دوار در مقابل لرزش های غیر مجاز، نقاطی را به عنوان نقاط اخطار و توقف تعریف می کنند.

مقادیر مرزی ارتعاش برای ماشین آلات بر اساس استانداردISO- 10816-3 مطابق جدول 3 می باشد.

جدول 4. استاندارد 10816-3 |

9. استفاده از مقدار لرزش جهت عیب یابی ماشین آلات

سیگنال لرزش حاوی اطلاعاتی راجع به علت لرزش بوده و با تحلیل آن توسط روش های مختلف، اشکالات و عیب های موجود و آینده ی ماشین قابل تشخیص می باشد. این روش در ماشین آلات دوار جهت عیب یابی بسیار پرکاربرد است. ایزو 13373-1و2

[4, 5]

10. برخی از علل به وجود آمدن ارتعاش

اگر چه این مقاله بیشتر دارای نگاه ابزاردقیقی بوده و نحوه ی اندازه گیری مقادیر لرزش را مورد بررسی قرار می دهد ولی در این جا به صورت خلاصه، به مهم ترین عواملی که باعث ایجاد لرزش می شوند نیز اشاره می شود.

- نامیزانی جرمی (آنبالانسی)

- ناهم راستایی

- تشدید

- لقی مکانیکی

- خرابی یاتاقان

- خرابی چرخ دنده

- خارج از مرکز بودن

- خمیدگی محور

- فونداسیون معیوب

- اشکالات الکتریکی

- اشکالات آیرودینامیکی و هیدرودینامیکی

- خرابی کوپلینگ

- خرابی تسمه و پولی

- اشکالات پایپینگ

- اعوجاج پوسته و . . .

نکته ی مهم و کلیدی در عیب یابی از طریق تحلیل ارتعاشات این است که:

- هر عیبی در تجهیزات دوار، لرزش و ارتعاشی با مشخصات خاص خود (از لحاظ دامنه، فرکانس، فاز و .) ایجاد می نماید. شناسایی تمام موارد ذکر شده و دیگر عوامل ایجاد لرزش به وسیله ی تحلیل سیگنال لرزش انجام می پذیرد.

- معمولاً نیروهای ارتعاش زا در ماشین های دوار نیروهای دینامیکی هستند که بر اثر وجود کاستی هایی در ماشین ایجاد می شوند. برخی از این کاستی ها عبارتند از محدودیت های طراحی، محدودیت های ساخت، اشکال در نصب و بهره برداری، اشکالات تعمیراتی و .

- از آن جایی که رسیدن به وضعیت ایده آل امکان پذیر نیست وجود لرزش و ارتعاش تا حد معین و مجازی در ماشین آلات طبیعی است، که این مقدار مجاز توسط سازنده مشخص شده و در مانیتورهای لرزش اعمال می شوند.

در ضمن ،اخیراً در سامانه های جدید مبحثی تحت عنوان پایش شرایط رواج یافته که موقعیت ماشین آلات را از لحاظ لرزش و دمایی در تمام ساعات کارکرد پایش نموده و در صورت تغییر روند لرزش در هر نقطه ای ایجاد اخطار کرده و در برخی سامانه ها اقدامات پیشگیرانه نیز ارایه می دهد.

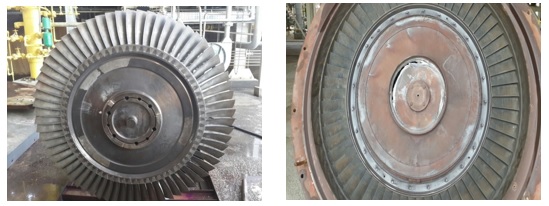

در زیر نمونه هایی از اشکالات موجود در پره ها و محور توربین و کمپرسور که در اثر خوردگی، فرسایش وایجاد ناهمواری و حفره پدیدار گشته نمایش داده شده است. این اشکالات نهایتا" باعث ایجاد لرزش گردیده و مقادیر قرائت شده لرزش را افزایش می دهند.

شکل 12- اشکالات موجود در پره ها و محور توربین نیرو و کمپرسور که در اثر خوردگی، فرسایش وایجاد ناهمواری و حفره پدیدار گشته است. |

11. نتیجه گیری

در بحث ماشین آلات صنعتی، اندازه گیری و پایش لرزش از اهمیت فوق العاده ای برخوردار است. اهمیت این موضوع به خاطر تأثیرات بسیار مخرب لرزش بر این گونه ماشین آلات می باشد. این مقاله با رویکردی تجربی به بررسی انواع حسگرهای لرزش موجود در صنعت پرداخته و موارد کاربردی آن ها را بیان نموده است. انتخاب درست نوع حسگر لرزش بنا به نوع کاربرد آن تأثیر مستقیم و زیادی روی دقت و صحت مقدار اندازه گیری شده ی لرزش دارد. از همین رو توصیه می شود علاوه بر استفاده از حسگرهای مناسب و دستگاه های پایش لرزش و پیکربندی مناسب آن ها، نسبت به ایجاد دوره های زمانی بررسی، پایش و کالیبراسیون اقدام لازم صورت گرفته و همچنین اندازه گیری لرزش در نقاطی غیر از نقاط نصب حسگرهای لرزش با استفاده از تحلیلگرهای دستی مناسب انجام گیرد تا در صورت عدم دقت و یا اشکال در پایش لرزش، نسبت به رفع اشکال آن قبل از آسیب، اقدام به عمل آید.

کاظم امین زاده1، رسول ایرانی2، احمد امین زاده3

1کارشناس ارشد ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

2کارشناس ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

3 دانشجوی مهندسی مکانیک دانشگاه سمنان

برای مطالعه بخش اول این مقاله اینجا را کلیک نمایید.

3. انواع حسگرهای لرزش و انتخاب پارامتر مناسب

حسگر ارتعاش سنج، ابزاری است که حرکت ارتعاشی را حس کرده و یک سیگنال الکتریکی AC با فرکانس و دامنه ی متناسب با حرکت ارتعاشی تولید می نماید.

به طور کلی سه نوع حسگر لرزش وجود دارد که عبارتند از:

به طور کلی برای انتخاب بهترین نوع پارامتر ارتعاشات، نوع سنسور و یا روش اندازه گیری لرزش، استفاده از جدول زیر پیشنهاد می شود. (وردانی فراهانی)

محدوده فرکانسی |

پارامتر مناسب |

|

10 Hz>f |

<600 CPM |

جابجایی |

2000 Hz> f >10 |

120000 CPM> دور >600 |

سرعت |

2000 Hz< f |

120000 CPM< |

شتاب |

جدول 2. جدول انتخاب بهترین نوع پارامتر ارتعاشات، نوع حسگر و روش اندازه گیری لرزش

شکل 4. نمایش نحوه انتخاب انواع حسگرهای لرزش[2] |

4. نقاط قوت و ضعف پارامترهای اندازه گیری لرزش

تصور معمول تاکنون بدین گونه بوده است که روش جابجایی مفیدترین روش اندازه گیری لرزش در فرکانس های پایین می باشد. این به شرطی درست است که فرکانس اندازه گیری در کنار مقدار جابجایی قید شود تا شدت بحرانی لرزش آشکار گردد. به عنوان مثال لرزش برابر Mils(P-P) 2 در فرکانس CPM 3600 بسیار مخرب تر از همان مقدار لرزش در فرکانس CPM 300 می باشد.

معمولاً استفاده از روش اندازه گیری شتاب لرزش در مواردی پیشنهاد می شود که منبعی درون ماشین، مولد فرکانس های بالاتر از 2000 هرتز باشد. این منابع می توانند شامل چرخ دنده، فرکانس عبور تیغه، فرکانس های هارمونیک و غیره باشند. این نوع حسگرها را به دلیل محدودیت پاسخ فرکانسی نمی توان برای شناسایی لرزش های فرکانس بالا (چرخ دنده ها و بلبرینگ ها) استفاده نمود. معمولاً این حسگرها برای نصب های دایم و فقط به منظور حفاظت دامنه ی ارتعاشات ناشی از عدم تعادل، لقـی، ناهم محوری و . در ماشین های بزرگ و یاتاقان های ژرنال مورد استفاده قرار می گیرد.

5. ساختمان حسگرهای شتاب سنج

این حسگرها شتاب گرانش (g) را به صورت مستقیم اندازه گیری می کنند. در این حسگر از المان پیزوالکتریک جهت تبدیل شتاب به سیگنال الکتریکی مناسب استفاده می شود.

شکل 5. الف: یک حسگر شتاب سنج ب: شماتیک داخلی یک حسگر شتاب سنج |

شتاب سنج هایی که لرزش مطلق را اندازه گیری می نمایند کاربرد بیش تری دارند و اغلب روی ماشین آلاتی که دارای یاتاقان ساچمه ا هستند استفاده میشوند.

از حسگرهای شتاب سنج می توان برای تعیین موقعیت و آشکارسازی لرزش و ضربه استفاده کرد. شتاب سنجهای ریزماشین کاری شده با روند رو به افزایشی در لوازم الکترونیکی قابل حمل و کنترل کننده بازیهای رایانهای برای تعیین موقعیت و به عنوان ورودی به کار می روند.

شتاب سنج، مقدار شتابی را که نسبت به جسم در حال سقوط آزاد سنجبده می شوداندازه گیری می کند. معمولاً شتاب را برحسب نیروی گرانش اندازه گیری می کنند. به عبارت دیگر، بر اساس اصل هم ارزی در فیزیک در هر نقطه از فضا یک دستگاه مرجع مانا وجود دارد و شتاب سنج، شتاب نسبت به آن دستگاه شتاب را اندازه می گیرد. به این صورت که فرض می شود که دستگاه مرجع بدون شتاب است و هیچ نیرویی به آن وارد نمی شود و حال نیروهای وارد به خود را اندازه می گیرد و شتابی را که باید داشته باشد حدس می زند.

از شتاب سنجها برای پایش سلامت دستگاههای چرخشی مانند پمپ ها، پنکه ها، غلتک ها، کمپرسورها و برجهای خنک کننده استفاده می شود. از لحاظ تجربی ثابت شده است که پایش لرزش، هزینهها و همچنین زمان از کارافتادگی دستگاهها را کاهش می دهد و ایمنی کارخانه را افزایش می دهد. این امر به وسیله ی تشخیص موقعیت هایی مانند غیر هم محوری شافتها (محورها)، عدم تعادل موتورها و خرابی چرخ دنده ها یا خطا در نیرو که منجر به تعمیرات پرهزینه می شود، صورت می گیرد. اطلاعات لرزشی شتاب سنجها به کاربر اجازه پایش ماشینها و پیدا کردن این خطاها را پیش از این که دستگاه چرخنده از کار بیفتد می دهد. پایش لرزش در صنایعی مانند تولید خودرو، دارو، تولید انرژی و نیروگاه ها، خمیر کاغذ ، غذا و آشامیدنی، آب و فاضلاب، نفت و گازو پتروشیمی و تولید فولاد به کار می روند.

5-2. ساختمان حسگرهای سرعت لرزش

این حسگرها که پیش تر با نام Velocity Pickup شناخته می شدند دارای دو نوع کلی مغناطیسی و وزنه ای هستند.

حساسیت ابن سرعت سنج ها بین 100 تا 1000 میلی ولت بر اینچ ثانیه بوده و در رنج فرکانسی 10 تا 1000 هرتز کارایی دارند. از مزایای این حسگرها عدم نیاز به منبع تغذیه ی خارجی و همچنین اندازه گیری مستقیم مقدار لرزش بدون نیاز به انتگرال گیر می باشد.[3]

5-3. سرعت سنج نوع پیزوالکتریک

درساختمان این حسگر از تراشه ی پیزوالکتریک استفاده گردیده است که نیازمند استفاده از یک منبع تغذیه ی ثابت و همچنین یک انتگرال گیر داخلی بوده تا سیگنال الکتریکی (میلی ولت) خروجی متناسب با مقدار لرزش باشد.

کاربرد این نوع حسگرها در اندازه گیری لرزش موتورهای الکتریکی است و دارای حساسیت بین 100 تا 1000 میلی ولت بر اینچ برثانیه در فرکانس 1 تا 4000 هرتز می باشند.

5-4. ساختمان حسگر اندازه گیری جابجایی

این گونه حسگرها از نوع پروب های غیرتماسی موسوم به پروب غیر تماسی جریان ادی می باشند که در حقیقت وظیفه ی تبدیل فاصله بین پروب و شافت به ولتاژ الکتریکی را بر عهده دارند. این پروب به همراه یک مجموعه مدار الکترونیکی که وظیفه ی تولید، آشکارسازی و تقویت سیگنال را بر عهده دارند و به نام های کانورتر، دی مدولاتور، اسیلاتور یا پروکسی میتر معروف هستند قابل استفاده می باشند.

شکل 6. طرز کار یک پروکسی میتر |

شکل 7. نمونه های پروکسی میتر |

شکل 8- پروب های تماسی و غیر تماسی |

در مورد این روش مواردی از فبیل ف روبروی پروب، ولتاز تغذیه پروکسی میترها و قطر و طول کابل آن ها ممکن است باعث ایجاد محدودیت هایی شده که عدم دقت در انتخاب هر یک از اجزای ذکر شده احتمال ایجاد خطا در مقدار لرزش قرائت شده را افزایش می دهد.

کاربرد این روش ها، اندازه گیری جابجایی محوری، افقی و عمودی اجزای دوار ماشین آلات (مانند روتور یا شافت) و تجهیزاتی که دارای یاتاقان از نوع ژورنال (بابیتی) بوده و نسبت جرم روتور به استاتور آن ها کم باشد مورد استفاده قرار می گیرد.

جهت جلوگیری از اطاله سخن، روش های کالیبره و انتخاب صحیح اجزا ی فوق را میتوان از کاتالوگ های سازندگان سیستم های لرزش بدست آورد.

برای مطالعه قسمت سوم مقاله اینجا را کلیک نمایید.

منبع:

کاظم امین زاده1، رسول ایرانی2، احمد امین زاده3

1کارشناس ارشد ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

2کارشناس ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

3 دانشجوی مهندسی مکانیک دانشگاه سمنان

در زیر پرکاربردترین محصولات لرزش سنج شرکت IMI را مشاهده می کنید.

سایر محصولات ارتعاش سنج این شرکت را می توانید از سایت رسمی شرکت IMI مشاهده کرده و برای ما استعلام قیمت خود را ارسال نمایید.

سایت فروش: yekan-co.ir

Brüel & Kjær که به اختصار بی اند کی (B&K) خوانده میشود، یک شرکت معتبر دانمارکی در زمینهی اندازهگیری ارتعاشات میباشد. برخی از محصولات شرکت بی اند کی (B&K) عبارتند از:

- ترانسرهای ارتعاش (از نوع شتابسنج) بی اند کی (Brüel & Kjær)

- سنسورهای شتاب سنج بی اند کی ( B&K Accelerometer Sensors)

- ترنسمیترهای لرزشی بی اند کی ( B&K Vibration Transmitters)

- سوئیچ های لرزشی بی اند کی ( B&K Vibration Switches)

- سنسورهای مجاورتی بی اند کی ( B&K Proximity Sensors)

- ترانسرهای لرزشی بی اند کی ( B&K Vibration Transducers)

- .

محصولات شرکت بی اند کی (B&K) در برخی از صنایع مانند نفت و گاز، نیروگاه و . در ایران استفاده دارند.

سایر محصولات اندازهگیری ارتعاشات این شرکت را می توانید از سایت رسمی شرکت بی اند کی (B&K) مشاهده کرده و برای ما استعلام قیمت خود را ارسال نمایید.

سایت فروش : yekan-co.ir

سنسورهای مجاورتی پپرل فوکس یا همان پراکسیمیتی سنسور (Proximity Sensor Pepperl+Fuchs) نوعی حسگر است که قادر به تشخیص اجسام نزدیک بدون هیچ گونه تماس فیزیکی است. یک حسگر مجاورتی اغلب یک میدان الکترو مغناطیسی یا الکترواستاتیکی و یا پرتویی از تشعشعات الکترومغناطیسی (به عنوان مثال، پرتو مادون قرمز) را از خود منتشر میکند و به دنبال تغییرات در محیط یا سیگنالهای برگشتی می ماند،شی در حال حس شدن اغلب به عنوان هدف حسگر (Sensor Target) شناخته می شود.سنسورهای پراکسیمیتی به دلیل عدم وجود قسمتهای مکانیکی و تماس فیزیکی بین حسگر و شی حس شده می توانند قایلیت اطمینان بالا و طول عمر کارکرد زیادی داشته باشند.

سنسورهای پراکسیمیتی Pepperl+Fuchs دارای انواع زیر می باشند :

- پراکسیمیتی سنسور القایی پپرل فوکس Inductive Proximity Sensors PEPPERL & FUCHS

- پراکسیمیتی سنسور خازنی پپرل فوکس Capacitive Proximity Sensors PEPPERL & FUCHS

- پراکسیمیتی سنسور های میدان مغناطیسی پپرل فوکس Magnetic field Proximity sensor PEPPERL & FUCHS

سایر محصولات ارتعاش سنج این شرکت را می توانید از سایت رسمی شرکت پپرل فوکس (PEPPERL & FUCHS) مشاهده کرده و برای ما استعلام قیمت خود را ارسال نمایید.

سایت فروش: yekan-co.ir

بنتلی نوادا (Bently Nevada) یک برند معتبر در زمینهی اندازهگیری ارتعاشات و پایش وضعیت است و دارای محصولاتی از جمله:

- سنسورهای لرزشی بنتلی نوادا (Benly Nevada Vibration Sensors)

- ترنسمیترهای لرزشی بنتلی نوادا (Benly Nevada Vibration Transmitters)

- سوئیچ های لرزشی بنتلی نوادا (Benly Nevada Vibration Switches)

- سنسورهای مجاورتی بنتلی نوادا (Benly Nevada Proximity Sensors)

- ترانسرهای لرزشی بنتلی نوادا (Benly Nevada Vibration Transducers)

- .

شرکت بنتلی نوادا (Bently Nevada) زیر مجموعه شرکت جنرال الکتریک قرار گرفته است. محصولات بنتلی نوادا در صنایع نفت و گاز ایران استفاده فراوانی دارند.

سایر محصولات ارتعاش سنج این شرکت را می توانید از سایت رسمی شرکت بنتلی نوادا (Bently Nevada) مشاهده کرده و برای ما استعلام قیمت خود را ارسال نمایید.

شرکت Connection Technology Center (CTC ) بازه وسیعی از سنسورهای شتاب سنج، سنسورهای لرزشی و کابل ها برای نظارت بر وضعیت و برنامه های نگهداری در صنایع پیشنهاد می دهد.

تامین این تجهیزات همراه با گواهی های ذکر شده در زیر می باشد که تایید کننده اصل بودن تجهیزات می باشد:

- دارای گواهی نامه حمل از مبدا آمریکا Certificate of Origin (CO)

- دارای گواهی نامه انطباق Certificate of Conformity (CoC)

سایت فروش: yekan-co.ir

متریکس (Metrix) یک شرکت آمریکایی تولیدکننده انواع دستگاهها و ابزارهای ویژهی اندازهگیری و مانیتورینگ ارتعاشات میباشد. اکثر ابزارهای اندازهگیری ارتعاشات این برند قابلیت جایگزین شدن و سازگاری با ابزارهای اندازهگیری ارتعاشات برند بنتلی نوادا را دارند.

تامین این تجهیزات همراه با گواهی های ذکر شده در زیر می باشد که تایید کننده اصل بودن تجهیزات می باشد:

- دارای گواهی نامه حمل از مبدا آمریکا Certificate of Origin (CO)

- دارای گواهی نامه انطباق Certificate of Conformity (CoC)

محصولات آنالیز لرزش متریکس عبارتند از:

|

|

سایت فروش: yekan-co.ir

در این مقاله تلاش شده است تا از منظر ابزاردقیق به بررسی مبحث لرزش و روش های اندازه گیری آن پرداخته شود. وجود لرزش با اندازه ی غیرمجاز در ماشین آلات دوار از قبیل پمپ ها، توربین ها، موتورها و غیره باعث ایجاد لطمات جبران ناپذیری به این ماشین آلات شده و از این رو مسأله ی سنجش، و اندازه گیری آن از اهمیت بسبار بالایی برخوردار است که به صراحت می توان گفت نادیده گرفتن این پدیده و یا عدم توجه کافی به چگونگی انتخاب عوامل مربوطه از جمله حسگرو محل نصب آنها، نحوه ی پیکربندی پایش لرزش و . باعث عواقب سنگین و گاهی توقف طولانی مدت ماشین آلات و فرآیند تولید می شود. در این مقاله با معرفی انواع حسگرهای لرزش به مقایسه ی اجمالی آن ها پرداخته شده و چگونگی اندازه گیری لرزش و علل پدید آمدن آن بیان شده است.

واژههای کلیدی

لرزش، اندازه گیری، پایش، ماشین آلات دوار

1. مقدمه

مبحث ارتعاش یا لرزش یکی از موضوعات بسیار مهم در ماشین آلات دوار است که در بعضی مواقع صدمات غیر قابل جبرانی را در پی دارد. به همین دلیل تحلیل، سنجش و بررسی علل لرزش از موضوعاتی است که در صنایع دارای ماشین آلات دوار از قبیل توربین، ژنراتور، موتور، پمپ، کمپرسور و. بسیار به آن اهمیت داده میشود و نسبت به حفاظت ماشین آلات در مقابل این پدیده تلاش بسیاری به عمل می آید. این مقاله در حد مقدور به بررسی اجمالی پدیدهی لرزش پرداخته و چگونگی اندازه گیری آن و انتخاب حسگر، محل نصب مناسب و برخی نکات دیگر در این خصوص را در حد کافی بیان نموده است.

2. تعاریف و اندازه گیری لرزش

در سامانه های دینامیک که جسم قابلیت کسب یا از دست دادن انرژی را داراست، نوسان به وجود می آید که به آن ارتعاش می گویند. ارتعاش در ساده ترین شکل بصورت حرکت نوسانی تعریف می شود که به آن لرزش می گویند. [1]

2-1. پارامترهای اندازه گیری لرزش

معمولاً سه پارامتر در ارتباط با لرزش، اندازه گیری می شوند که در ادامه این پارامترها تشریح شدهاند:

الف. فرکانس: تعداد دفعاتی که ماشین در واحد زمان (دقیقه/ثانیه) می لرزد.

ب. دامنه ی لرزش: این مقدار معمولاً با مقیاس های هزارم اینچ، میکرون، اینچ در ثانیه و g که بستگی به چگونگی اندازه گیری دارد نشان داده می شود.

شکل 1. شکل یک تناوب سیگنال هارمونیک |

معمولاً اندازه ی جابجایی کامل جرم به عقب و جلو، مقدار لرزش نامیده می شود. واحد اندازه گیری جابجایی در سامانهی انگلیسی و متریک در ادامه آمده است و فرمول های تبدیل آن نیز به صورت زیر می باشد:

1mil=0.001 inch

1 micron= 0.001 mm

1 mil= 25.4 micron

1 micron= 0.039 mil

میران جابجایی بر حسب میکرومتر و میل، سرعت بر حسب میلیمتر بر ثانیه یا اینچ بر ثانیه و شتاب بر حسب متر بر مجذور ثانیه یا g یا اینچ بر مجذور ثانیه بیان می شود.

ج. فاز لرزش: چگونگی وضعیت سیگنال لرزش نسبت به یک نقطه بوده و همیشه نسبت به یک مرجع سنجیده می شود و توالی حرکت (تقدم/ تأخر) را نسبت به آن نقطه ی ثابت نشان می دهد. فاز لرزش معمولاً توسط فلاش لامپ یا فتوسل الکترونیکی اندازه گیری شده و واحد آن درجه می باشد. معمولاً مقدار لرزش (دامنه) را به سه روش جابجایی، سرعت و شتاب، اندازه گیری می کنند.

به عنوان مثال در سامانهی وزنه و فنر که:

AVG |

RMS |

PEAK |

P-P |

|

142/3 |

828/2 |

5/0 |

1 |

P-P |

571/1 |

414/1 |

1 |

5/0 |

PEAK |

5/1 |

1 |

0.707 |

354/0 |

RMS |

1 |

9/0 |

636/0 |

3/0 |

AVG |

جدول 1. جدول تبدیل واحد های مختلف

در این سیستم بنا به تعریف، سرعت نوسان جرم را سرعت لرزش می گویند. به عبارت دیگر در سامانهی وزنه و فنر، سرعت حرکت وزنه از لحظه ی شروع تا زمانی که به لحظه ی س اولیه ی خود می رسد را به عنوان سرعت حرکت (P-0) در نظر میگیرند و واحد سنجش آن اینچ بر ثانیه و یا میلی متر بر ثانیه می باشد.

شکل 3 سامانه ی وزنه و فنر |

سیگنال ارتعاش در محدوده ی فرکانسی 10 تا 2000 هرتز (600 تا 120000دور در دقیقه) تقریباً وابسته به فرکانس نیست حتی اگر فرکانس تا 300000 دور در دقیقه تولید شود به شرط آن که مقدار Roll Off بالاتر از 120000 دور در دقیقه در نظر گرفته شود می توان از روش اندازه گیری سرعت استفاده نمود. این روش در طیف وسیع تری از فرکانس نسبت به دو روش جابجایی و شتاب کاربرد دارد. از این رو در فرکانس های کمتر از 120000 دور در دقیقه روش اندازه گیری سرعت بهترین روش جهت اندازه گیری لرزش ماشین آلات دوار می باشد.

حسگرهای سرعت ارتعاشی اولین نوع حسگرهای لرزش سنج بدنه هستند که برای اندازه گیری لرزش بدنه ی ماشین مورد استفاده قرار میگیرند. این حسگرها سرعت ارتعاشی مطلق بدنه ی ماشین را اندازه گیری می کنند. این حسگرها (سرعت سنج و شتاب سنج) برای اندازه گیری لرزش، خود باید مرتعش گردند به همین لحاظ مسأله ی فرکانس طبیعی خود حسگر اهمیت پیدا می کند. به عبارتی دیگر خروجی حسگر باید نسبت به کلیه ی فرکانس ها یکسان و برابر با حساسیت تعیین شده برای حسگر باشد. بنابراین محدوده ی فرکانسی قابل استفاده برای حسگر محدوده ی خارج از ناحیه ی فرکانس طبیعی حسگر است. در ناحیه ای که پاسخ فرکانسی آن اصطلاحاً مسطح است.

سرعت سنج های لرزشی از یک هسته ی مرتعش حاوی سیم پیچ که توسط فنر وسط یک میدان مغناطیسی معلق شده است تشکیل می گردند. ارتعاش وارد شده به بدنه ی حسگر از طریق فنرها به هسته رسیده و سرعت لرزشی هسته نسبت به بدنه متناسب با سرعت لرزشی بدنه ی حسگر است.

شکل 4 .الف: یک حسگر شتاب سنج ب: شماتیک داخلی یک حسگر شتاب سنج |

نکته ی مهم در رابطه با این نوع حسگرها این است که کارکرد این حسگر بالای فرکانس طبیعی آن است و محدوده ی بسیار بسته تری نسبت به شتاب سنج ها دارد (به عنوان نمونه بین 10 تا 1000 هرتز). اما ویژگی مهم آن خروجی امپدانس پایین آن است که براحتی می توان آن را نمایش داد. به عبارتی این حسگر مانند یک ژنراتور عمل کرده و نیاز به تغذیه و یا تقویت ندارد و خروجی آن را می توان در سایر دستگاه ها به راحتی استفاده نمود. علاوه بر این سرعت ارتعاشی معیار اصلی ارزیابی شدت ارتعاش ماشین ها است و شاید به همین دلایل است که هنوز از این نوع حسگرها به ویژه برای مقاصد حفاظتی، بسیار استفاده می شود. اما مشکل وجود المان های مرتعش در این نوع حسگر معمولاً باعث کاهش عمر آن شده و باعث خرابی زودتر آن نسبت به سایر حسگرها می گردد. بنابراین در جاهایی که از این نوع حسگرها استفاده می شود بازرسی و کالیبراسیون دوره ای برای آنها، حداقل هر یک سال یک بار اامی است.

معمولاً در مواردی که فرکانس لرزش زیاد باشد (بیش از KHz 120) از این روش استفاده می گردد. این روش جهت تحلیل و عیب یابی لرزش ماشین آلات روش بسیار مناسبی است و در سنجش لرزش بدنه ی ماشین آلات دوار مورد استفاده قرار می گیرد. شتاب سنج ها عمومی ترین حسگرهای اندازه گیری لرزش های بدنه هستند. امروزه این نوع حسگرها به صورت گسترده ای جای حسگرهای سرعت سنج را گرفته و علاوه بر این که در تمامی سامانه های قابل حمل از شتاب سنج استفاده می شود، در سامانه های نصب دایم حفاظتی/پایش، این حسگر به طور وسیعی مورد استفاده قرار می گیرد.

در یک شتاب سنج از عکس العمل یک جرم مشخص به شتاب وارد بر حسگر استفاده شده و نیرویی بر المان پیزوالکتریک وارد می شود. المان پیزوالکتریک متناسب با نیروی وارد برآن، بارهای الکتریکی در دو سطح خود ایجاد می کند. در طرح اولیه ی شتاب سنج ها، این بار الکتریکی که در حد پیکوکولن می باشد به عنوان خروجی حسگر استفاده می شد. در طرح های امروزی با استفاده از تقویت کننده های درون حسگر، این بار الکتریکی تقویت شده و بصورت mV به عنوان خروجی حسگر استفاده می شود.

این روش جهت اندازه گیری فاصله و تغییرات فاصله پروب نسبت به محور گردان ماشین بوده و حسگرهای استفاده شده در این روش از نوع پروب های غیرتماسی می باشند. عمومی ترین حسگری که برای اندازه گیری جابجایی ارتعاشی در صنعت مورد استفاده قرار می گیرد از نوع حسگرهای جریان گردابی غیرتماسی هستند که علاوه بر قابلیت اندازه گیری جابجایی های لرزش (به صورت سیگنال AC) توانایی اندازه گیری جابجایی ثابت (به صورت سیگنال DC) را نیز دارند که معمولاً اندازه گیری جابجایی برای اندازه گیری تغییرات محوری روتور چرخنده ی ماشین آلات استفاده می شود.

برای مشاهده بخش دوم مقاله اینجا را کلیک نمایید.

منبع:

کاظم امین زاده1، رسول ایرانی2، احمد امین زاده3

1کارشناس ارشد ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

2کارشناس ابزار دقیق شرکت بهره برداری نفت و گاز گچساران

3 دانشجوی مهندسی مکانیک دانشگاه سمنان

امروزه سوییچ های پراکسیمیتی (proximity switch) یا سنسور های القایی بعنوان جزء جداناپذیر تجهیزات اتوماسیون در پلنت های صنعتی بشمار میروند. بدون حضور آن ها بخش هایی از ماشین آلات و فرآیند ها، ناتوان از عملکرد صحیح خود هستند. بنابراین انتخاب درست یک سنسور جدید یا جایگزین برای مهندسان امری حیاتی است و نیازمند فهم کاملی از محیط اپلیکیشن ، طراحی سوییچ و روش های نصب می باشد.

سوئیچ های پراکسیمیتی القایی چندین دهه است که در صنعت اتوماسیون برای تعیین موقعیت، تشخیص وجود یا عدم وجود، شمارش قطعه و بسیاری کاربرد های دیگر مورد استفاده هستند. آن ها فرو آلیاژ ها و فات غیر فرو را تشخیص میدهند.

در ساده ترین فرم، سوییچ پراکسیمیتی یک سیم پیچ القایی است که یک میدان مغناطیسی ایجاد می کند. وقتی که یک شیء فی وارد میدان گردد، این میدان مغناطیسی دچار آشفتگی و اختلال می شود. این خاصیت یه سنسور القایی اجازه میدهد تا بتواند اهدافی را بدون تماس در محدوده عملکرد خود تشخیص دهد.

تکنولوژی ساخت مداری سنسور های القایی در طول زمان از تکنولوژی printed circuit board به flexible circuit film تغییر یافته است و اخیرا نیز از روش application-specific integrated circuits یا به اختصار ASICs استفاده می شود. استفاده از تکنولوژی ASICs قابلیت پروگرام کردن مشخصات سنسور حتی پس از نصب آن در محل را ممکن ساخته است.

در تکنولوژی قبلی برای تنظیم فاصله سنسور تا هدف، وجود یک پتانسیومتر در طراحی سنسور ضروری بود اما در روش ASICs با حذف پتانسیومتر، فرایند تنظیم فاصله به شکل دقیقتر، پایدار تر و آسان تری توسط قابلیت برنامه ریزی در سنسور حاصل شده است. ضمن اینکه در روش جدید کارکرد های سوییچ به عنوان normally open و normally closed قابل برنامه ریزی شده است. بواسطه این قابلیت که به سنسور های جدید آمده است، از تنوع مدل ها کاسته شده و تولید کننده ها سعی می کنند تنها یک مدل با قابلیت برنامه ریزی تولید کنند که می توان از آن مدل در اپلیکیشن های مختلف استفاده کرد.

ملاحضات کلیدی در هنگام انتخاب

در هنگام انتخاب یک سوییچ پراکسیمیتی القایی، کاربر می بایست در ابتدا اندازه بهینه barrel/diameter ( طول و قطر) و فاصله قابل تشخیص (sensing distance ) را معین کند و سپس ملاحضات دیگری از جمله موارد زیر را در نظر بگیرد:

- نوع فی که باید سنس شود

- جنس بدنه سنسور: فی یا پلاستیکی

- نصب به صورت محافظت شده یا بدون محافظت

- سیم ارتباطی سر خود یا به صورت کانکتور های جداشونده

- تغذیه مدار سنسور به صورت PNP یا NPN

- خروجی به صورت Normally open یا Normally close

- فرکانس سوئیچینگ

- محدوده دمای کار سنسور

- شرایط و اامات محیط مورد استفاده

همانطور که عنوان کردیم دو پارامتر اصلی در انتخاب سنسور القایی، قطر سنسور و فاصله قابل سنس توسط آن است که این پارامتر دوم بر اساس فاصله رخ سنسور تا نقطه هدف محاسبه میشود.

سنسور های پراکسیمیتی القایی در سایزها، قطر های مختلف و حتی در شکل بدنه های مستطیل شکل برای اپلیکیشن های خاص تولید میشوند. قطر آنها از 3 میلی متر تا 30 میلیمتر متغیر است و ممکن است در اندازه های بزرگتر نیز تولید شوند. قطر سنسور تاثیر خیلی مهمی روی محدوده قابل سنسور می گذارد چون افزایش قطر سبب افزایش فاصله قابل سنس در سوییچ های القایی میشود. با این وجود، سایز محصول هدف ( ما آن را target می نامیم )که باید تشخیص داده شود نیز باید در هنگام انتخاب قطر سنسور لحاظ شود.

در صورتی که بخواهیم کمی عملی تر صحبت کنیم اینطور میشود گفت که اگر سایز target در حدود 12 میلی متر باشد، یک سنسور با قطر 12 میلی متر انتخاب مناسب تری از یک سنسور با قطر 30 میلیمتر خواهد بود. چون هرچه قطر بیشتر باشد، قیمت سنسور بالاتر رفته، فضای بیشتری را اشغال کرده و به احتمال زیاد اشیایی خارج از محدوده مورد نیاز را سنس خواهد کرد که این منجر به سوئیچینگ اشتباه در حین کار خواهد شد.

سنسورهای با قطر یکسان می توانند از نظر فاصله قابل تشخیص شان در سه مدل ساخته و فروخته شوند :

standard range

extended range

triple range

حتی وقتی که یک target بزرگ داریم، به این مفهوم نیست که مجازیم از یک سوئیچ با قطر زیاد استفاده کنیم چون در برخی از اپلیکیشن ها فضای مناسب برای نصب فیزیکی سنسور وجود ندارد. طول سنسور نیز یک پارمتر قابل توجه است. در بسیاری از مواقع هرچه طول سنسور کوهتاهتر باشد بهتر است.

با وجود اینکه طول/قطر سنسور روی فاصله قابل تشخیص آن تاثیر گذار است، چندین فاصله قابل سنس بر هر طول قطر وجود دارد. مزیت فاصله قابل سنس بلندتر این است که اگر target بزرگ باشد نیز قابل تشخیص خواهد بود با این وجود نباید این فاصله خیلی زیاد شود چون احتمال خطا نیز بالا خواهد رفت.

داشتن بدنه محافظ/ شیلد دار (flush-mount ) یا عدم وجود بدنه محافظ / بدون شیلد (non-flush ) در سنسور نیز روی فاصله قابل سنس اثر گذار است. این فاصله برای یک سنسور شیلد شده استاندارد با قطر 12 میلی متر از حدود 2 میلی متر شروع می شود در حالی که برای سنسور شیلد نشده این فاصله از 4 میلی متر شروع میشود. برای همین قطر سنسور از نوع extended شیلد شده از 4 میی مترو در حالت شیلد نشده از 7 میلی متر شروع شده و سنسور نوع triple شروع فاصله در مدل شیلد شده از 6 میلی متر و تا 8 میلی متر در نوع شیلد نشده خواهد بود.

سنسور های Flush-mount را گاهی اوقات با نام سنسور های Shielded یا Embeddable (تو کار ) نام میبرند

سنسورهای Proximatly یکی از انواع سنسورهای پرکاربرد در صنعت و مورد توجه در سوالات مصاحبه است که به چند گروه تقسیم می شوند:

۱-نوری ۲-خازنی ۳-القایی ۴-التراسونیک

کاربرد این سنسورها برای اشکارسازی حضور اجسام است.مثلا در شمارشگرهای اجسام یا یک محرک در مدارات یکی پس از دیگری یا یکی به جای دیگری بکارمی رود تاکنترلر بفهمد یک عمل به اتمام رسیده و یک عمل دیگر را دستگاه انجام دهد.

1-نوری:این نمونه سنسورها به دو صورت کار می کنند.یا دو سنسور که به صورت ارسال و دریافت در مقابل هم هستند یا یک سنسور که قابلیت ارسال و دریافت امواج فروسرخ را دارد و در مقابل آن یک اینه قرار گرفته است.در صورتی که جسم امواج ارسالی را قطع کند نور به فتو ترانزیستور گیرنده نمی رسد وخاموش می شود و در نتیجه یک پالس به کنترلر ارسال می شود(سطح صفر).

نکته:دستگاههایی که با این سنسورها کار می کنند در صورت بروز خطا پاک بودن اینه ها وصحت ارسال و دریافت سنسورها راچک کنید.

۲-خازنی:این سنسورها همانند خازنها کار می کند و در صورت حظور جسم در میدان آن ظرفیتش تعغیر می کند ویک سگنال به کنترلر ارسال می کند(سطح صفر).

نکته:سنسورهای خازنی قابلیت اشکار سازی حضور هرنوع جسمی را دارند(پلاستیک.چوب .ف و)

۳-القایی:این سنسورها همانند یک سلف کار میکنند واز خاصیت القایی آن جهت اشکار سازی حضور جسم استفاده می شود.میدان دارای یک دامنه وفرکانس معین است در صورت حضور جسم نوسانات و دامنه صفر می شود ویک سیگنال(سطح صفر)به کنترلر ارسال می شود.

نکته:سنسورهای القایی فقط اجسام رسانی مغناطیسی را حس می کنند.و قدرت اشکار سازی جسم آنها به اندازه دامنه میدان تولیدی(ولتاز تغذیه)بستگی دارد.

۴-التراسونیک:این سنسور ها از امواج ما فوق صوت که در محدوده ۲۰تا ۵۰کیلو هرتز است اسفاه می کند.

کاربرد مهم آن استفاده در سرعت سنج ها و اشکارسازی سطح مخازن و اندازه گیری فلو و. است.

نحوه کار آن به این صورت است که با محاسبات سرعت موج و اختلاف زمان بین ارسال و دریافت فاصله را اندازه گیری می کنند.این سنسورها به صورت پالسی کار میکنند مثلا در هر ۲ثانیه یکبار یک پالس ارسال و فاصله را اندازه ی می کند.

یکی از موارد مهم در صنایع مختلف کنترل لرزش و ارتعاش ابزارها و ماشین های دوار از قبیل توربین ژنراتور، پمپ، یاتاقان، موتور، فن و . می باشد و در صورت گذر از حد معینی میتواند منجر به بروز حوادث و یا خرابی تجهیز شوند، به همین دلیل اندازه گیری ارتعاش قطعات و ماشین ها در صنایع مختلف از اهمیت بالایی برخوردار است، اندازه گیری ایننوسانت و لرزش ها بوسیله لرزش سنج و یا ارتعاش سنج انجام می گیرد. لرزش سنج ها کاربرد فراوانی در تعمیر و نگهداری تجهیزات صنعتی متحرک دارند، در مدل های پیشرفته تر لرزش سنج ها امکان انداره گیری سرعت، شتاب، بازه مکانی جابجایی وجود دارد.

لرزش نوسان مکانیکی حول یک نقطه تعادل میباشد .این نوسان میتواند تناوبی نظیر پاندول ساعت یا به صورت تصادفی در فواصل متفاوتی از زمان رخ دهد . لرزش سنج در حقیقت تجیهزی است که این نوسانات و لرزشها را برای ما اندازه گیری می کند . پارامترهائی نظیر تواتر یا فرکانس زمانی ، سرعت ، شتاب ، بازه مکانی جابجائی و در مدلهای پیشرفته تر میتواند حرکات نوسانی پیشرفته را آنالیز کند . استفاده از لرزش سنج یا ویبرومتر در تعمیر و نگهداری بسیاری از تجیهزات صنعتی متحرک کاربرد فراوان خواهد داشت . این نوسانات وقتی از محدوده تعریف شدهای بیشتر میشوند باعث بروز خسارات جبران ناپذیر به ادوات صنعتی خواهند گردید و بازرسی مدوام لرزش یا vibration موتورها و ادوات دوار امکان جلوگیری از ضایعات ناشی از آنها را خواهد داد.

حسگرهای لرزش سنج

حسگر ارتعاش سنج اولین المان مورد نیاز برای اندازه گیری ارتعاشات و ابزاری است که حرکت ارتعاشی را حس و آن را به یک سیگنال الکتریکی متناسب با حرکت ارتعاشی، تبدیل می کند. با تبدیل ارتعاشات به سیگنال الکتریکی، امکان ذخیره سازی، انجام پردازشهای بعدی و نیز مشاهده ی سیگنال از طریق دستگاه های الکترونیکی (تجهیزات داده برداری) فراهم می شود.

حسگرهای لرزش معمولاً به دو گروه تقسیم میشوند:

حسگرهای حرکت (ارتعاش) نسبی: ارتعاش توسط این حسگرها به صورت نسبی و نسبت به یک نقطه ی ثابت مرجع اندازه گیری می شود، مانند حسگرهای جریان گردابی

حسگرهای حرکت (ارتعاش) مطلق: مانند حسگرهای سرعت سنج و شتاب سنج

با توجه به مکانیزم کاری و پارامتر اصلی اندازه گیری، حسگرهای ارتعاش سنجی که امروزه در ماشین آلات دوار مورد استفاده قرار می گیرند عبارتند از:

1-جابجایی سنج

2- سرعت سنج

3- شتاب سنج

حسگر (ترانسر) جابجایی

این حسگرها از نوع غیرتماسی هستند. این نوع حسگرها، حسگرهای جریان گردابی نیز نامیده میشوند.

اساس کار این نوع حسگر بر پایه ی تولید میدان مغناطیسی در یک سیم پیچ که در نوک حسگر تعبیه شده است می باشد. این میدان مغناطیسی، در محور دوران (شفت) که یک رسانای الکتریکی است باعث القای جریان گردابی می شود، هر چه رسانای الکتریکی به سیم پیج نزدیک تر باشد میزان جذب انرژی در رسانا بیشتر خواهد بود. سامانه ای که از حسگرهای جریان گردابی استفاده می نماید از یک نوسان ساز ، کابل ارتباطی و حسگر (پراب) تشکیل شده است.

نوسان ساز یک سیگنال فرکانس بالا (فرکانس رادیویی) برای ارسال به حسگر (پراب) تولید می کند و این سیگنال باعث ایجاد یک میدان مغناطیسی در اطراف حسگر می گردد. از آن جایی که میدان مغناطیسی فقط توسط اجسام هادی تحت تأثیر قرار می گیرد، تا زمانی که جسم هادی مقابل حسگر قرار نگیرد، هیچ تأثیری روی میدان مغناطیسی و به تبع آن هیچ کاهشی در سیگنالRF ایجاد نخواهد شد. با نزدیک شدن یک جسم هادی به ناحیه میدان مغناطیسی، این میدان در جسم هادی نفوذ پیدا کرده و باعث ایجاد جریان های گردابی در سطح آن شده و در نتیجه انرژی برگشتی و دامنه سیگنال RF کاهش مییابد، نوسان ساز و آشکارساز میزان پوش دامنه سیگنال RF را اندازه گیری میکند و متناسب با نقاط پیک آن، یک ولتاژ مستقیم ایجاد می نماید.

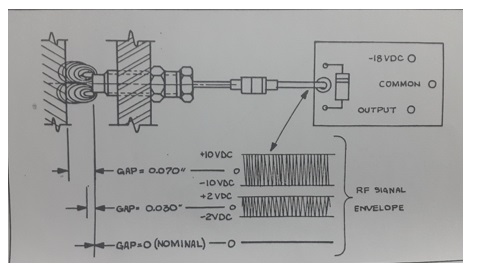

چگونگی عملکرد یک حسگر ارتعاش از نوع جابجایی سنج

همان طور که در شکل بالا مشاهده میشود با توجه به دوران جسم هادی، دامنه پوش سیگنال RF نیز با توجه به جابجایی سطح هادی تغییر می کند و مانند آن است که یک سیگنال با مدولاسیون دامنه ایجاد شده است که حول یک سیگنال DC دارای نوسان است.

سیگنال DC موقعیت جسم و سیگنال AC میزان لرزش را نشان می دهد.

حسگر لرزش غیرتماسی دارای یک دامنه خطی کارکرد است و در زمان تنظیم و نصب آن و اتصال به سامانه نمایش دهنده باید به این نکته توجه داشت که حسگر در فاصله ای از جسم هادی/شفت قرار گیرد که نقطه کار آن در ناحیه ای قرار داشته باشد که در صورت حداکثر نوسان از محدوده خطی حسگر خارج نشود.

در زمان نصب باید دقت شود که نوک حسگر صدمه نبیند و در محل مورد نظر محکم بسته شده باشد. در ضمن مجموعه طول حسگر، کابل ارتباطی تا نوسانساز/ آشکارکننده توسط سازنده مشخص و کالیبره میشود و اگر به هر دلیلی این طول تغییر کند باید مجددا سامانه را کالیبره نمود.

حسگرهای اندازه گیری لرزش از نوع سرعت سنج

این نوع حسگر یا ترانسر بر روی بدنه جسم نصب میشوند و از این رو به آن حسگر تماسی یا بدنی می گویند. اساس عملکرد این حسگر به این صورت است که پس از نصب بر روی جسم، با توجه به میزان ارتعاش جسم، پوسته خارجی حسگر به ارتعاش در آمده و این حرکت، آهنربایی را که درون ترانسر تعبیه شده و به یک فنر متصل است به حرکت در آورده و جابجایی آهنربا باعث ایجاد یک ولتاژ در سیم پیچ میشود. با توجه به این که تغییرات ولتاژ با سرعت حرکت آهن ربا متناسب است می توان سرعت مطلق حرکت ارتعاشی جسم را از روی ولتاژ اندازه گیری نمود.

همان طور که در بالا اشاره شد برای اندازه گیری لرزش، حسگر باید مرتعش شود، از این رو لازم است فرکانس طبیعی حسگر مد نظر قرار گیرد، به عبارت دیگر حساسیت حسگر باید نسبت به کلیه فرکانس ها یکسان و برابر با مقدار تعیین شده برای حسگر باشد. بنابراین محدوده فرکانسی قابل استفاده برای حسگر، محدوده خارج از ناحیه فرکانس طبیعی حسگر بوده و در ناحیه ای قرار دارد که پاسخ فرکانسی آن اصطلاحاً مسطح است.

این حسگرها به منبع تغذیه نیاز ندارند ولی نسبت به میدان های مغناطیسی خارجی حساس هستند.

حسگرهای اندازه گیری لرزش از نوع شتاب سنج

این حسگرها نیز از نوع تماسی هستند و در آنها از یک المان پیزوالکتریک برای تبدیل شتاب به سیگنال الکتریکی استفاده میشود. المان پیزوالکتریک متناسب با نیروی وارد بر آن، بارهای الکتریکی در دو سطح خود ایجاد میکند.

در طرح اولیهی شتاب سنجها، این بار الکتریکی که در حد پیکو کلمب است به عنوان خروجی حسگر استفاده می گردید. در طرح های امروزی با استفاده از تقویت کننده های درون حسگر، این بار الکتریکی تقویت شده و به صورت mv به عنوان خروجی حسگر استفاده میشود.

بطور معمول ترانسرهای شتاب دارای دو ساختار می باشند، نوع فشاری و نوع برشی. در نوع فشاری، پیزوالکتریک از پایه، جدا بوده و در نتیجه نسبت به حرارت از حساسیت کمتری برخوردار است.

اختلاف دیگری که بین دو نوع حسگر شتاب وجود دارد در استفاده از حالت دهندهی سیگنال است، بدین نحو که بعضی از حسگرهای شتاب مجهز به یک مدار الکترونیکی برای تقویت سیگنال هستند و چون این قسمت درون حسگر تعبیه شده است دمای کارکرد این حسگرها دارای محدودیت میباشد.

شتاب سنجها، لرزش مطلق را اندازه گیری میکنند. همچنین بعضی از سازندگان با قرار دادن یک مدار انتگرالگیر درون حسگر شتاب از آن برای نمایش میزان لرزش از نوع سرعت استفاده میکنند.

روش نصب حسگرهای لرزش

حسگرهای لرزش به روش های مختلف برروی ماشین ها نصب می شوند از جمله:

نصب دایمی: که حسگر با استفاده از پیچ و یا جوش به ماشین متصل میشود.

نصب مغناطیسی: که غالباً در تجهیزات اندازه گیری قابل حمل کاربری دارد.

روش دستی: که در این روش حسگر در هنگام استفاده با دست در محل مورد نظر نگهداشته میشود.

نکات مهم در انتخاب یک لرزش سنج

• قابلیت اندازه گیری لرزش، سرعت ، شتاب و جابجایی

• محدوده فرکانس

• محدوده حساسیت نسبی

• زمان نمونه گیری

• محدوده دمای عملیاتی

• دقت اندازه گیری

• دارا بودن پراب مجزا

• کارت حافظه، قابلیت ذخیره اطلاعات و اتصال به کامپیوتر

- رویای بیت کوین Bitcoin Dream

- پرسش و پاسخ وردپرس

- سایت کیم کالا فروشگاه اینترنتی

- Lotus Water

- Psychology

- سایه وارونه

- داده پردازی نرم افکار

- اپیکیشن نت مانی net money

- مرکز تخصصی گچبری و قالبسازی آذین

- بیوگرافی

- ابوالفضل بابادی شوراب

- گروه هنری اولین اکشن سازان جوان

- اقیانوس طلایی

- .:: تنفّس صــــبح ::.

- شین نویسه

- خبر

- شهدای مدافع حرم

- پایکد

- نقاشی کشیدن

- درمان مو

- کبدچرب

- Sh.S

- نمونه سوالات استخدامی بانک تجارت (فروردین 1400)

- رسانه ارزهای دیجیتال و صرافی Coinex

- مرکز ماساژ در تهران

درباره این سایت